Працэс экструз?? алюм?н?я

Працэс экструз?? алюм?н?евага сплаву на самай справе пачынаецца з дызайну выраба, таму што дызайн вырабу заснаваны на зададзеных патрабаваннях да выкарыстання, як?я вызначаюць мноства канчатковых параметра? прадукту. Так?я, як прадукцыйнасць механ?чнай апрацо?к?, эфекты апрацо?к? паверхн? ? выкарыстанне экалаг?чных патрабавання? , гэтыя ?ласц?васц? ? патрабаванн? фактычна вызначаюць выбар экструдаванага алюм?н?евага сплаву.

Аднак уласц?васц? экструдаванага алюм?н?я вызначаюцца канструкты?най формай вырабы. Форма вырабу вызначае форму экструз?йнай плашк?.

Пасля вырашэння праблемы канструкцы? практычны працэс экструз?? пачынае экструз?ю з алюм?н?евага стрыжня, ??алюм?н?евы л?ццёвы стрыжань перад экструз?яй неабходна нагрэць, каб змякчыць яго, ацяпляльныя добрыя алюм?н?евыя стрыжн? шэнгавага зл?тка кладуць у ствол экструдэра ?нутр, а потым магутнасць г?дра?л?чнага цыл?ндра штурхае экструз?йны стрыжань, пярэдн? канец экструз?йнага стрыжня мае ц?ск, так? нагрэты мякк? алюм?н?евы спла? у ф?кты?ным блоку пад моцным ц?скам экструз?йнага фармавання дакладнага фармавання.

Для гэтага ? патрэбна форма: форма вырабу, неабходнага для вытворчасц?.

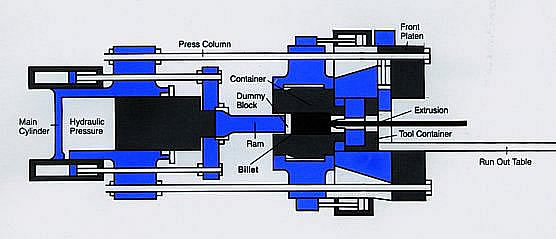

На малюнку: тыповая гарызантальная г?дра?л?чная схема экструдэра

Напрамак экструз?? злева направа

Гэта простае ап?санне найбольш распа?сюджанай на сёння прамой экструз??. Ускосная экструз?я - аналаг?чны працэс, але ёсць некальк? вельм? важных адрознення?.

У працэсе непрамой экструз?? плашка ?сталё?ваецца на полы экструз?йны стрыжань, так што плашка прыц?скаецца да нерухомай нарыхто?цы алюм?н?евага стрыжня, ??прымушаючы алюм?н?евы спла? выц?скацца ? бок полага экструз?йнага бруса праз плашку.

На самай справе працэс экструз?? падобны на выц?сканне зубной пасты. Пры нац?сканн? на закрыты канец зубной пасты цыл?ндрычная зубная паста выц?скаецца праз кругавое адтул?ну.

Кал? праём плоск?, выц?снутая зубная паста выходз?ць у выглядзе стужк?.

Вядома, складаныя формы можна выц?снуць ? на адтул?нах аднолькавай формы. Напрыклад, вытворцы п?рожных выкарысто?ваюць трубк? спецыяльнай формы для выц?скання марожанага, каб зраб?ць усе в?ды фальбоны.

Хоць вы не можаце зраб?ць шмат карысных прадукта? з зубной пастай або марожаным, вы не можаце выц?снуць алюм?н?й у трубачк? пальцам?.

Але вы можаце выкарысто?ваць магутны г?дра?л?чны прэс для выц?скання алюм?н?я з зададзенай формы формы для атрымання шырокага спектру карысных выраба? практычна любой формы.

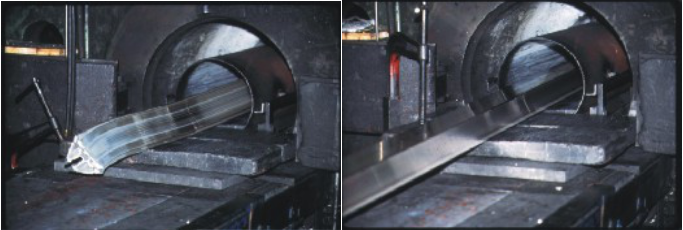

На малюнку ?н?зе (злева) паказаны першы раздзел экструдэра ? пачатку экструз??. (справа)

Бар

Алюм?н?евы брусок - гэта нарыхто?ка працэсу экструз??. Алюм?н?евы пруток, як? выкарысто?ваецца для экструз??, можа быць цвёрдым або полым, звычайна цыл?ндрычным, ? яго да?жыня вызначаецца экструз?йнай трубкай.

Алюм?н?евыя стрыжн? звычайна фармуюць шляхам л?цця альбо кавання альбо парашковай кавання. Звычайна яго вырабляюць расп?ло?кай прутко? з алюм?н?евага сплаву з добрым складам сплаву.

Алюм?н?евыя сплавы звычайна складаюцца з больш чым аднаго метал?чнага элемента. Экструдаваныя алюм?н?евыя сплавы складаюцца з м?краэлемента? (звычайна не больш за 5%) элемента? (так?х як медзь, магн?й, крэмн?й, марганец або цынк), як?я паляпшаюць ?ласц?васц? чыстага алюм?н?я ? ?плываюць на працэс экструз??.

Да?жыня алюм?н?евага стрыжня вар'?руецца ? залежнасц? ад вытворцы, што вызначаецца канчатковай неабходнай да?жынёй, каэф?цыентам экструз??, да?жынёй разраду ? прыпускам экструз??.

Стандартная да?жыня звычайна складае ад 26 цаля? (660 мм) да 72 цаля? (1830 мм). Вонкавы дыяметр вар'?руецца ад 76 да 33 цаля? (838 мм), 155 да 9 цаля? (228 мм).

Прамы працэс экструз??

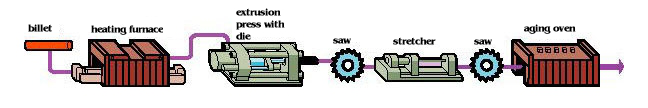

[нарыхто?ка] [ацяпляльная фурн?тура] [экструз?йны прэс са штампам] п?ла [стрэхер] [старэнне]

Схема ?люструе асно?ныя этапы экструз?? алюм?н?евага прутка

?

Кал? вызначаецца канчатковая форма вырабу, выб?раецца адпаведны алюм?н?евы спла?, выраб экструз?йнай плашк? завяршаецца ? падрыхто?ка да ?ласна працэсу экструз?? завяршаецца.

Затым папярэдне разагрэйце алюм?н?евую планку ? ?нструмент для экструз??. У працэсе экструз?? алюм?н?евы пруток цвёрды, але ? печы размякчы?ся.

Тэмпература пла?лення алюм?н?евага сплаву складае каля 660 ℃. Тыповая тэмпература нагрэву ? працэсе экструз?? звычайна перавышае 375 ℃ ? можа дасягаць 500 ℃, у залежнасц? ад стану экструз?? металу.

Фактычны працэс экструз?? пачынаецца, кал? экструз?йны стрыжань пачынае аказваць ц?ск на алюм?н?евы стрыжань у зл?тку.

Розныя г?дра?л?чныя прэсы распрацаваны для выц?скання ад 100 да 15000 тон. Гэта ц?ск экструз?? вызначае памер экструз??, вырабленай экструз?йнай машынай.

Экструдаваныя характарыстык? вырабу пазначаны макс?мальным памерам папярочнага перасеку вырабу, часам таксама акружным дыяметрам вырабу.

Кал? экструз?я тольк? пачалася, алюм?н?евы пруток падвяргаецца с?ле рэакцы? формы ? станов?цца карацейшым ? то?шчы, пакуль пашырэнне алюм?н?евага прутка не будзе абмежавана сценкай ствала зл?тка;

Затым, кал? ц?ск працягвае павял?чвацца, мяккаму (усё яшчэ цвёрдаму) металу няма куды цячы, ? ён пачынае выц?скацца з адтул?ны для фарм?равання формы на друг? канец формы, утвараючы проф?ль.

Каля 10% алюм?н?евага стрыжня (уключаючы абалонку алюм?н?евага стрыжня) застаецца ? ствале зл?тка, прадукт экструз?? выразаецца з формы, а астатн? метал у ствале зл?тка чысц?цца ? перапрацо?ваецца. Пасля таго, як прадукт выходз?ць з формы, наступны працэс заключаецца ? тым, што прадукт гарачай экструз?? гартуецца, апрацо?ваецца ? старэе.

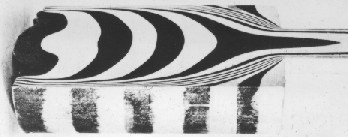

Кал? нагрэты алюм?н?й выц?скаецца з формы праз цыл?ндр зл?тка, метал у цэнтры алюм?н?евага бруска цячэ хутчэй, чым край. Як паказвае чорная паласа на малюнку, метал вакол краё? застаецца ззаду для перапрацо?к?, перажытак.

?

Хуткасць экструз?? залежыць ад сплаву, як? выц?скаецца, ? формы выхаднога адтул?ны плашк?. Выкарыстанне цвёрдага сплаву для выц?скання матэрыяла? складанай формы можа быць павольным да 1-2 фута? у хв?л?ну. З мякк?х сплава? простыя формы можна выц?скаць да 180 фута? у хв?л?ну ? больш.

Да?жыня экструз?йнага прадукту залежыць ад алюм?н?евага бруска ? адтул?ны для выхаду формы. Бесперапынная экструз?я дазваляе атрымаць прадукт да?жынёй да 200 фута?. Апошняя экструз?я фармо?к?, кал? прэсаваны прадукт пак?дае экструдар, змяшчаецца на слайд (экв?валентна канвеернай стужцы);

У адпаведнасц? з розным сплавам экструз?я з рэжыму астуджэння прадукту дзел?цца на натуральнае астуджэнне, паветранае ц? вадзяное астуджэнне, але загарто?ка. Гэта з'я?ляецца ключавым этапам для забеспячэння металаграф?чных характарыстык прадукту пасля вытрымк?. халодны ложак.

Выпрастаць

Пасля загарто?к? (астуджэння) экструдаваная прадукцыя выпрамляецца ? выпра?ляецца нас?лкам? або выпрамн?кам (расцяжэнне таксама клас?ф?куецца як халодная праца пасля экструз??). Нарэшце, прадукт перадаецца ? расп?ло?ку з дапамогай транспарцёрнага прылады.

П?лаванне

Тыповым расп?ло?ваннем гатовага прадукту з'я?ляецца расп?ло?ванне вырабу на пэ?ную камерцыйную да?жыню. У цяперашн? час найбольш шырока выкарысто?ваюцца цыркулярныя п?лы, так?я як паваротныя п?лы, як?я па вертыкал? рэжуць до?г?я кавалк? экструдаванага матэрыялу.

Ёсць таксама п?лы, зрэзаныя зверху проф?лю (напрыклад, электрычная торцовочная п?ла). Таксама карысны стол для п?лы, стол для п?лы з дыскавым дыскам зн?зу ?верх, каб выразаць выраб, а потым дыск для п?лы назад на дно табл?цы для наступнага цыкла.

Тыповая гатовая цыркулярная п?ла дыяметрам 16-20 цаля? ? мае больш за 100 цвёрдаспла?ных зубцо?. Вял?к?я п?лы выкарысто?ваюцца для экструдара? вял?кага дыяметра.

Самазмазвальны станок для п?лавання абсталяваны с?стэмай, якая забяспечвае падачу змазк? на п?лапат для забеспячэння аптымальнай эфекты?насц? расп?ло?вання ? паверхн? п?лы.

А?таматычны прэс утрымл?вае секцы? на месцы для п?лавання, а смецце п?лавання зб?раецца для перапрацо?к?.

Старэнне:

Некаторыя экструдаваныя вырабы патрабуюць старэння для дасягнення аптымальнай трываласц?, таму яго яшчэ называюць старэннем. Натуральнае старэнне праводз?цца пры пакаёвай тэмпературы. Штучнае старэнне праводз?цца ? печы для вытрымк?. Тэхн?чна гэта называецца тэрм?чнай апрацо?кай ?нтэнс??най фазы.

Кал? проф?ль выц?скаецца з экструдэра, ён станов?цца напа?цвёрдым, але не?забаве ён станов?цца цвёрдым пры астуджэнн? альбо загарто?цы (паветраным ц? вадзяным).

Алюм?н?евыя сплавы, як?я не падвяргаюцца тэрм?чнай апрацо?цы (напрыклад, алюм?н?евыя сплавы з даданнем магн?ю або марганца), умацо?ваюцца пры натуральным старэнн? ? халоднай апрацо?цы. Тэрм?чна апрацо?ваемы алюм?н?евы спла? (напрыклад, алюм?н?евы спла? з меддзю, цынкам, магн?ем ? крэмн?ем) дазваляе атрымаць лепшую трываласць ? цвёрдасць уздзейн?чаючы на ??тэрм?чную апрацо?ку металаграф?чнай структуры сплаву.

Акрамя таго, старэнне заключаецца ? ра?намерным размеркаванн? часц?ц узмоцненай фазы для атрымання макс?мальнай мяжы цякучасц?, цвёрдасц? ? эластычнасц? спецыяльнага сплаву.

Цюк?

Будзь то састарэлая печ альбо старэнне пры пакаёвай тэмпературы, пасля по?нага вытрымк? проф?ль перадаецца ? майстэрню па апрацо?цы паверхн? альбо глыбокай апрацо?цы альбо ? цюк?, гатовыя да транспарц?ро?к? заказчыку.

Людз? таксама пытаюцца

Час публ?кацы?: сакав?к-20-2020