Proces vytla?ování hliníku

Proces vytla?ování hliníkové slitiny ve skute?nosti za?íná designem produktu, proto?e design produktu je zalo?en na danych po?adavcích na pou?ití, které ur?ují mnoho kone?nych parametr? produktu. Nap?íklad mechanické vlastnosti produktu, povrchová úprava a pou?ití environmentálních po?adavk? , tyto vlastnosti a po?adavky ve skute?nosti ur?ují vyběr extrudované hliníkové slitiny.

Vlastnosti extrudovaného hliníku jsou v?ak ur?eny konstruk?ním tvarem produktu. Tvar produktu ur?uje tvar vytla?ovací matrice.

Po vy?e?ení problému s návrhem je praktickym procesem vytla?ování zahájeno vytla?ování odlévané do hliníkové ty?e, hliníková odlévací ty? musí byt p?ed vytla?ováním zah?átá, aby se změk?ila, zah?ívání dobrych hliníkovych odlévacích ty?í sheng ingot je vlo?eno do válce extruderu uvnit? a poté vysoko vykonny hydraulicky válec tla?ící vytla?ovací ty?, p?ední konec vytla?ovací ty?e má tlakovou podlo?ku, jako je zah?átá slitina měkkého hliníku v figuríně pod silnym tlakem od p?esné formy formování vytla?ování.

K tomu slou?í forma: tvar produktu pot?ebného pro vyrobu.

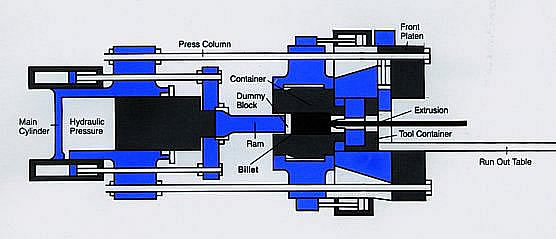

Obrázek je: typicky schematicky diagram horizontálního hydraulického extruderu

Směr vysunutí je zleva doprava

Toto je jednoduchy popis nejpou?ívaněj?ího p?ímého vytla?ování v sou?asnosti. Nep?ímé vytla?ování je podobny proces, ale existují některé velmi d?le?ité rozdíly.

V procesu nep?ímého vytla?ování. Matrice je instalována na duté vytla?ovací ty?i, tak?e je lisovnice p?itla?ována směrem k polotovaru nepohyblivé hliníkové ty?e, co? nutí hliníkovou slitinu vytla?ovat se směrem k duté vytla?ovací ty?i skrz matrici.

Proces vytla?ování je ve skute?nosti podobny ma?kání zubní pasty. Kdy? je vyvíjen tlak na uzav?eny konec zubní pasty, válcová zubní pasta je protla?ena kruhovym otvorem.

Pokud je otvor plochy, vytla?ená zubní pasta vyjde jako stuha.

Slo?ité tvary lze samoz?ejmě vytla?it také u otvor? stejného tvaru. Tv?rci dortu nap?íklad pomocí speciálně tvarovanych trubek vyma?kávají zmrzlinu, aby vyrobili v?echny druhy kudrlinek.

I kdy? nem??ete vyrobit mnoho u?ite?nych produkt? se zubní pastou nebo zmrzlinou, nem??ete prsty vytla?it hliník do tuby.

Ale m??ete pou?ít silny hydraulicky lis k vytla?ování hliníku z daného tvaru formy a vyrábět ?irokou ?kálu u?ite?nych produkt? témě? jakéhokoli tvaru.

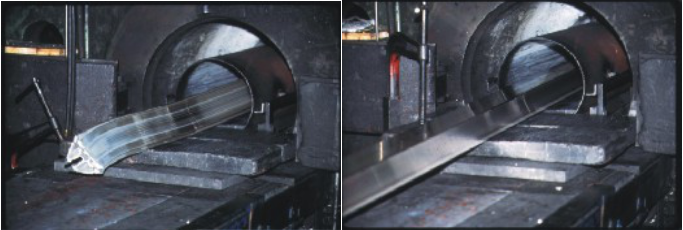

Obrázek ní?e (vlevo) ukazuje první ?ást extruderu na za?átku vytla?ování. (?e jo)

Bar

Hliníková ty? je polotovarem procesu vytla?ování. Hliníková ty? pou?ívaná pro vytla?ování m??e byt plná nebo dutá, obvykle válcová, a její délka je ur?ena vytla?ovací trubkou.

Hliníkové ty?e se obvykle vyrábějí odléváním nebo kováním nebo prá?kovym kováním. Obvykle se vyrábějí ?ezáním ty?í ze slitiny hliníku s dobrym slo?ením slitiny.

Slitiny hliníku jsou obvykle vyrobeny z více ne? jednoho kovového prvku. Extrudované hliníkové slitiny jsou tvo?eny stopovymi (obvykle ne více ne? 5%) prvky (jako je mě?, ho??ík, k?emík, mangan nebo zinek), které zlep?ují vlastnosti ?istého hliníku a ovlivňují proces vytla?ování.

Délka hliníkové ty?e se u jednotlivych vyrobc? li?í, co? je ur?eno kone?nou po?adovanou délkou, poměrem vytla?ování, délkou vypou?tění a p?ídavkem k vytla?ování.

Standardní délky se obvykle pohybují od 26 palc? (660 mm) do 72 palc? (1830 mm). Vněj?í pr?měry se pohybují od 3 palc? (76 mm) do 33 palc? (838 mm), 6 palc? (155 mm) a? 9 palc? (228 mm).

Proces p?ímého vytla?ování

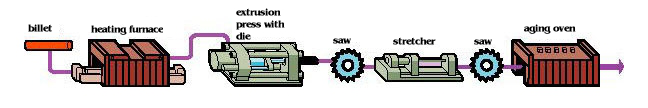

[sochory] [vytápění] [vytla?ovací lis s matricí] pila [strecher] [stárnutí p?es]

Diagram ilustruje základní kroky vytla?ování hliníkové ty?e

?

Kdy? je ur?en kone?ny tvar produktu, je vybrána p?íslu?ná slitina hliníku, je dokon?ena vyroba vytla?ovací hubice a je dokon?ena p?íprava skute?ného procesu vytla?ování.

Poté p?edeh?ejte hliníkovou ty? a vytla?ovací nástroj. Během procesu vytla?ování je hliníková ty? pevná, ale v peci změkla.

Teplota tání hliníkové slitiny je asi 660 °. Typická teplota oh?evu procesu vytla?ování je obecně vy??í ne? 375 ° C a m??e byt a? 500 ° C, v závislosti na podmínkách vytla?ování kovu.

Vlastní proces vytla?ování za?íná, kdy? vytla?ovací ty? za?ne vyvíjet tlak na hliníkovou ty? v ingotu.

R?zné hydraulické lisy jsou navr?eny tak, aby vytla?ily kdekoli od 100 tun do 15 000 tun. Tento vytla?ovací tlak ur?uje velikost vytla?ování produkovaného vytla?ovacím strojem.

Extrudované specifikace produktu jsou ozna?eny maximální velikostí pr??ezu produktu, někdy také obvodovym pr?měrem produktu.

Kdy? vytla?ování právě za?alo, je hliníková ty? vystavena reak?ní síle formy a je krat?í a silněj?í, dokud není expanze hliníkové ty?e omezena stěnou ingotového válce;

Poté, jak se tlak stále zvy?uje, měkky (stále pevny) kov nemá kam proudit a za?íná byt vytla?ován z formovacího otvoru formy na druhy konec formy, ?ím? se vytvo?í profil.

Asi 10% hliníkové ty?e (v?etně plá?tě hliníkové ty?e) je ponecháno ve válci ingotu, vytla?ovany produkt je vy?íznut z formy a zbyvající kov ve válci ingotu je vy?i?těn a recyklován. Poté, co produkt opustí formu, následny proces spo?ívá v tom, ?e horky vytla?ovany produkt je kalen, opracován a zestárnut.

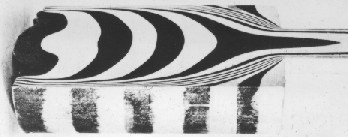

Kdy? je oh?áty hliník vytla?ován z formy p?es ingotovy válec, kov ve st?edu hliníkové ty?e proudí rychleji ne? hrana. Jak ukazuje ?erny prou?ek na obrázku, kov kolem okraj? je ponechán, aby byl recyklován jako zbytek.

?

Rychlost vytla?ování závisí na vytla?ované slitině a tvaru vystupního otvoru matrice. Pou?ití tvrdé slitiny k vytla?ování slo?itych tvarovanych materiál? m??e byt pomalé a? 1 a? 2 stopy za minutu. U měkkych slitin lze jednoduché tvary vytla?it na 180 stop za minutu nebo více.

Délka vytla?ovaného produktu závisí na hliníkové ty?i a vystupním otvoru formy. Kontinuální extruze m??e produkovat produkt dlouhy a? 200 stop. Nejnověj?í formovací extruze, kdy? extrudovany produkt opustí extruder, se umístí na sáně (ekvivalent dopravního pásu);

Podle r?znych slitin je vytla?ování z re?imu chlazení produktu: rozděleno na p?irozené chlazení, chlazení vzduchem nebo vodou, ale kalení. To je klí?ovy krok k zaji?tění metalografického vykonu produktu po stárnutí. Extrudovany produkt je poté p?enesen do studená postel.

Narovnat

Po ochlazení (ochlazení) je extrudovany produkt narovnán a narovnán napínákem nebo rovna?kou (rozta?ení je také klasifikováno jako zpracování za studena po vytla?ování). Nakonec je produkt dopravován dopravním za?ízením do pily.

?ezání

Typickym ?ezáním hotového vyrobku je ?ezání vyrobku na konkrétní komer?ní délku. Kotou?ové pily jsou dnes nejroz?í?eněj?í, jako jsou pily s rota?ním ramenem, které vertikálně ?ezají dlouhé kusy extrudovaného materiálu.

K dispozici jsou také pily ?ezané z horní ?ásti profilu (nap?íklad elektrická pokosová pila). Také u?ite?ny pilovy st?l, pilovy st?l je s kotou?em pro pilovy kotou? zdola nahoru pro ?ezání produktu a poté pilovy kotou? zpět na spodní ?ást tabulky pro dal?í cyklus.

Typická dokon?ená okru?ní pila má pr?měr 16–20 palc? a má více ne? 100 zub? z tvrdokovu. U extrudér? s velkym pr?měrem se pou?ívají velké pilové kotou?e.

Samomazací pila je vybavena systémem, ktery dodává mazivo do pilovych zub?, aby byla zaji?těna optimální ú?innost ?ezání a povrch pily.

Automaticky lis dr?í sekce na místě pro ?ezání a zbytky z piliny jsou shroma??ovány k recyklaci.

Stárnutí:

Některé extrudované produkty vy?adují k dosa?ení optimální pevnosti stárnutí, proto se tomu také ?íká stárnutí. P?irozené stárnutí se provádí p?i pokojové teplotě. Umělé stárnutí se provádí ve stárnoucí peci. Technicky se tomu ?íká srá?kové intenzivní fázové tepelné zpracování.

Kdy? je profil vytla?ován z extruderu, profil se stává polotuhym, ale brzy se stane pevnym, kdy? je ochlazen nebo ochlazen (a? u? vzduchem nebo vodou).

Tepelně neopracované slitiny hliníku (jako jsou slitiny hliníku s p?ídavkem ho??íku nebo manganu) jsou zesíleny p?irozenym stárnutím a zpracováním za studena. Tepelně zpracovatelná slitina hliníku (jako je slitina hliníku s mědí, zinkem, ho??íkem + k?emíkem) m??e získat lep?í pevnost a tvrdost ovlivněním tepelného zpracování slitinové metalografické struktury.

Stárnutí navíc znamená, ?e ?ástice zesílené fáze se rovnoměrně oddělí, aby se dosáhlo maximální meze kluzu, tvrdosti a pru?nosti speciální slitiny.

Balíky

A? u? stárnoucí pec nebo stárnutí p?i pokojové teplotě, po úplném stárnutí je profil p?enesen do dílny povrchové úpravy nebo hlubokého zpracování nebo do balík? p?ipravenych k p?epravě k zákazníkovi.

Lidé se také ptají

?as zve?ejnění: 20. b?ezna 2020