Aluminium-Extrusionsverfahren

Das Extrusionsverfahren aus Aluminiumlegierungen beginnt tats?chlich mit dem Produktdesign, da das Produktdesign auf den vorgegebenen Verwendungsanforderungen basiert, die viele Endparameter des Produkts bestimmen. So wie die mechanische Verarbeitungsleistung des Produkts, die Oberfl?chenbehandlungsleistung und die Verwendung von Umweltanforderungen Diese Eigenschaften und Anforderungen bestimmen tats?chlich die Wahl der extrudierten Aluminiumlegierung.

Die Eigenschaften von extrudiertem Aluminium werden jedoch durch die Designform des Produkts bestimmt. Die Form des Produkts bestimmt die Form der Extrusionsdüse.

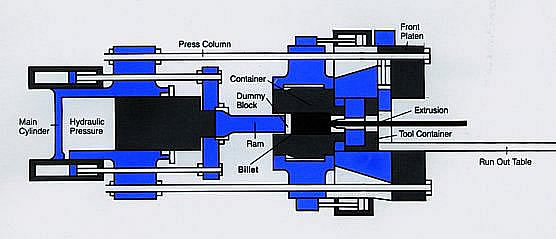

Sobald das Konstruktionsproblem gel?st ist, beginnt der praktische Extrusionsprozess mit dem Extrusionsgie?en in einem Aluminiumstab. Der Aluminiumgussstab muss vor dem Extrudieren erw?rmt werden, um ihn zu erweichen Krafthydraulikzylinder Druck Extrusionsstange, das vordere Ende der Extrusionsstange hat ein Druckkissen, wie erhitzte weiche Aluminiumlegierung in Dummy-Block unter starkem Druck von Form Pr?zisionsformen Extrusionsformen.

Dafür ist eine Form gedacht: die Form des Produkts, das für die Produktion ben?tigt wird.

Das Bild ist: typisches schematisches Diagramm eines horizontalen hydraulischen Extruders

Die Extrusionsrichtung ist von links nach rechts

Dies ist eine einfache Beschreibung der heute am weitesten verbreiteten Direktextrusion. Die indirekte Extrusion ist ein ?hnlicher Prozess, es gibt jedoch einige sehr wichtige Unterschiede.

Beim indirekten Extrusionsprozess. Die Düse wird auf der hohlen Extrusionsstange installiert, so dass die Düse in Richtung des unbeweglichen Aluminiumstangenrohlings gedrückt wird, wodurch die Aluminiumlegierung gezwungen wird, durch die Düse in Richtung der hohlen Extrusionsstange zu extrudieren.

Tats?chlich ?hnelt der Extrusionsprozess dem Auspressen der Zahnpasta. Wenn der Druck auf das geschlossene Ende der Zahnpasta ausgeübt wird, wird die zylindrische Zahnpasta durch die kreisf?rmige ?ffnung gedrückt.

Wenn die ?ffnung flach ist, kommt die zusammengedrückte Zahnpasta als Band heraus.

Natürlich k?nnen komplexe Formen auch an ?ffnungen derselben Form herausgedrückt werden. Zum Beispiel verwenden Kuchenhersteller speziell geformte R?hrchen, um Eis zu pressen, um alle Arten von Rüschen herzustellen.

W?hrend Sie mit Zahnpasta oder Eiscreme nicht viele nützliche Produkte herstellen k?nnen, k?nnen Sie Aluminium nicht mit Ihren Fingern in Tuben drücken.

Sie k?nnen jedoch eine leistungsstarke hydraulische Presse verwenden, um Aluminium aus einer bestimmten Form zu extrudieren und eine Vielzahl nützlicher Produkte in nahezu jeder Form herzustellen.

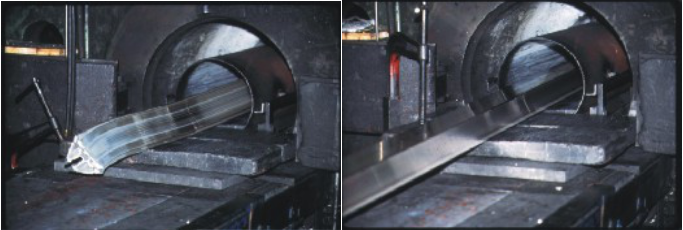

Die folgende Abbildung (links) zeigt den ersten Abschnitt des Extruders zu Beginn der Extrusion. (Recht)

Die Bar

Die Aluminiumstange ist der Rohling des Extrusionsprozesses. Der für die Extrusion verwendete Aluminiumstab kann massiv oder hohl sein, üblicherweise zylindrisch, und seine L?nge wird durch das Extrusionsrohr bestimmt.

Aluminiumst?be werden normalerweise durch Gie?en oder durch Schmieden oder Pulverschmieden hergestellt. Sie werden normalerweise durch S?gen von Aluminiumlegierungsst?ben mit guter Legierungszusammensetzung hergestellt.

Aluminiumlegierungen bestehen üblicherweise aus mehr als einem Metallelement. Extrudierte Aluminiumlegierungen bestehen aus Spurenelementen (normalerweise nicht mehr als 5%) (wie Kupfer, Magnesium, Silizium, Mangan oder Zink), die die Eigenschaften von reinem Aluminium verbessern und den Extrusionsprozess beeinflussen.

Die L?nge des Aluminiumstabs variiert von Hersteller zu Hersteller, was durch die endgültig erforderliche L?nge, das Extrusionsverh?ltnis, die Aussto?l?nge und die Extrusionszugabe bestimmt wird.

Standardl?ngen reichen im Allgemeinen von 26 Zoll (660 mm) bis 72 Zoll (1830 mm). Die Au?endurchmesser reichen von 76 mm bis 838 mm, 155 mm bis 228 mm.

Direkter Extrusionsprozess

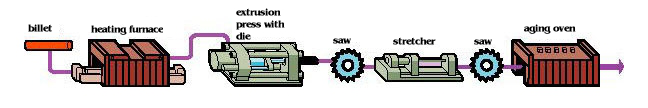

[Knüppel] [Heizofen] [Extrusionspresse mit Düse] S?ge [Strecher] [Alterung über Nacht]

Das Diagramm zeigt die grundlegenden Schritte zum Extrudieren einer Aluminiumstange

?

Wenn die endgültige Produktform bestimmt ist, wird die geeignete Aluminiumlegierung ausgew?hlt, die Herstellung der Extrusionsdüse ist abgeschlossen und die Vorbereitung für den eigentlichen Extrusionsprozess ist abgeschlossen.

Dann die Aluminiumstange und das Extrusionswerkzeug vorheizen. W?hrend des Extrusionsprozesses ist der Aluminiumstab fest, hat sich jedoch im Ofen erweicht.

Der Schmelzpunkt der Aluminiumlegierung betr?gt etwa 660 ° C. Die typische Erw?rmungstemperatur des Extrusionsprozesses liegt im Allgemeinen über 375 ° C und kann abh?ngig von den Extrusionsbedingungen des Metalls bis zu 500 ° C betragen.

Der eigentliche Extrusionsprozess beginnt, wenn der Extrusionsstab Druck auf den Aluminiumstab im Block ausübt.

Verschiedene hydraulische Pressen sind so ausgelegt, dass sie zwischen 100 und 15.000 Tonnen zusammendrücken. Dieser Extrusionsdruck bestimmt die Gr??e der von der Extrusionsmaschine erzeugten Extrusion.

Extrudierte Produktspezifikationen werden durch die maximale Querschnittsgr??e des Produkts angegeben, manchmal auch durch den Umfangsdurchmesser des Produkts.

Wenn die Extrusion gerade erst begonnen hat, wird der Aluminiumstab der Reaktionskraft der Form ausgesetzt und wird kürzer und dicker, bis die Ausdehnung des Aluminiumstabs durch die Blockfasswand begrenzt wird;

Wenn dann der Druck weiter ansteigt, hat das weiche (immer noch feste) Metall keinen Platz zum Flie?en und beginnt, aus dem Formungsloch der Form zum anderen Ende der Form gedrückt zu werden, wodurch das Profil gebildet wird.

Etwa 10% des Aluminiumstabs (einschlie?lich der Aluminiumstabhaut) verbleiben im Blockzylinder, das Extrusionsprodukt wird aus der Form geschnitten und das verbleibende Metall im Blockzylinder wird gereinigt und recycelt. Nachdem das Produkt die Form verlassen hat, Der nachfolgende Prozess besteht darin, dass das hei?e Extrusionsprodukt abgeschreckt, bearbeitet und gealtert wird.

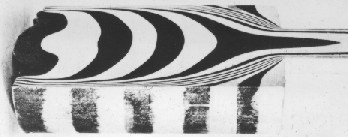

Wenn das erhitzte Aluminium aus der Form durch den Blockzylinder extrudiert wird, flie?t das Metall in der Mitte des Aluminiumstabs schneller als die Kante. Wie der schwarze Streifen in der Abbildung zeigt, bleibt das Metall an den Kanten zurück, um als recycelt zu werden ein überrest.

?

Die Extrusionsgeschwindigkeit h?ngt von der gepressten Legierung und der Form des Düsenauslasslochs ab. Die Verwendung einer harten Legierung zum Auspressen komplex geformter Materialien kann bis zu 1 bis 2 Fu? pro Minute dauern. Mit weichen Legierungen k?nnen einfache Formen auf 180 Fu? pro Minute oder mehr zusammengedrückt werden.

Die L?nge des Extrusionsprodukts h?ngt von der Aluminiumstange und dem Formauslassloch ab. Eine kontinuierliche Extrusion kann ein Produkt mit einer L?nge von bis zu 200 Fu? erzeugen. Die neueste Formungsextrusion, wenn das extrudierte Produkt den Extruder verl?sst, wird auf den Objekttr?ger gelegt (entspricht dem F?rderband).

Je nach Legierung erfolgt die Extrusion aus dem Produktkühlmodus: unterteilt in natürliche Kühlung, Luft- oder Wasserkühlung, jedoch Abschrecken. Dies ist ein wichtiger Schritt, um die metallografische Leistung des Produkts nach dem Altern sicherzustellen. Das extrudierte Produkt wird dann in übertragen ein kaltes Bett.

Begradigen

Nach dem Abschrecken (Abkühlen) wird das extrudierte Produkt durch eine Trage oder einen Gl?tteisen begradigt und begradigt (das Strecken wird auch als Kaltumformung nach dem Extrudieren klassifiziert). Zuletzt wird das Produkt von der F?rdereinrichtung zur S?gemaschine übertragen.

S?gen

Typisches S?gen von Endprodukten ist das S?gen eines Produkts auf eine bestimmte kommerzielle L?nge. Kreiss?gen werden heute am h?ufigsten verwendet, wie Rotationsarms?gen, die lange Stücke aus extrudiertem Material vertikal schneiden.

Es gibt auch S?gen, die von der Oberseite des Profils geschnitten werden (z. B. elektrische Gehrungss?ge). Ebenso nützlich ist der S?getisch. Der S?getisch ist mit einem Scheibens?geblatt von unten nach oben, um das Produkt zu schneiden, und dann das S?geblatt zurück nach unten der Tabelle für den n?chsten Zyklus.

Eine typische fertige Kreiss?ge hat einen Durchmesser von 16 bis 20 Zoll und mehr als 100 Hartmetallz?hne. Gro?e S?gebl?tter werden für Extruder mit gro?em Durchmesser verwendet.

Die selbstschmierende S?gemaschine ist mit einem System ausgestattet, das dem S?gezahn Schmiermittel zuführt, um eine optimale S?geeffizienz und die Oberfl?che der S?ge zu gew?hrleisten.

Eine automatische Presse h?lt die Abschnitte zum S?gen an Ort und Stelle und die S?gebrümmer werden zum Recycling gesammelt.

Altern:

Einige extrudierte Produkte erfordern eine Alterung, um eine optimale Festigkeit zu erreichen, daher wird sie auch als Alterung bezeichnet. Die natürliche Alterung wird bei Raumtemperatur durchgeführt. Die künstliche Alterung wird im Alterungsofen durchgeführt. Technisch wird sie als ausscheidungsintensive Phasenw?rmebehandlung bezeichnet.

Wenn das Profil aus dem Extruder extrudiert wird, wird das Profil halbfest. Es wird jedoch bald fest, wenn es abgekühlt oder abgeschreckt wird (ob luftgekühlt oder wassergekühlt).

Nicht w?rmebehandelte Aluminiumlegierungen (wie Aluminiumlegierungen mit Zusatz von Magnesium oder Mangan) werden durch natürliche Alterung und Kaltumformung verst?rkt. W?rmebehandelbare Aluminiumlegierungen (wie Aluminiumlegierungen mit Kupfer, Zink, Magnesium + Silizium) k?nnen eine bessere Festigkeit und H?rte erzielen durch Beeinflussung der W?rmebehandlung der metallografischen Legierungsstruktur.

Durch Alterung werden au?erdem die Partikel der verst?rkten Phase gleichm??ig getrennt, um die maximale Streckgrenze, H?rte und Elastizit?t der Speziallegierung zu erzielen.

Ballen

Unabh?ngig davon, ob es sich um einen Alterungsofen oder eine Alterung bei Raumtemperatur handelt, wird das Profil nach der vollst?ndigen Alterung auf die Oberfl?chenbehandlungs- oder Tiefbearbeitungswerkstatt oder die Ballen übertragen, die zum Transport zum Kunden bereit sind.

Die Leute fragen auch

Beitragszeit: 20.03.2020