Postupak ekstruzije aluminija

Postupak ekstrudiranja aluminijeve legure zapravo zapo?inje dizajnom proizvoda, jer se dizajn proizvoda temelji na danim zahtjevima upotrebe, koji odre?uju mnoge kona?ne parametre proizvoda. Kao ?to su izvedbe mehani?ke obrade proizvoda, izvedba povr?inske obrade i uporaba zahtjeva za?tite okoli?a , ta svojstva i zahtjevi zapravo odre?uju izbor ekstrudirane legure aluminija.

Me?utim, svojstva ekstrudiranog aluminija odre?ena su dizajnerskim oblikom proizvoda. Oblik proizvoda odre?uje oblik kalupa za ekstrudiranje.

Jednom kad se rije?i problem dizajna, prakti?ni postupak istiskivanja zapo?inje ekstrudiranje odljevkom u aluminijskoj ?ipci, aluminijska odljevna ?ipka mora se zagrijati prije istiskivanja da bi omek?ala, grija?e ?ipke za zagrijavanje dobrih aluminijskih ?ipki stavljaju se u cijev ekstrudera unutra, a zatim sna?ni hidrauli?ni cilindar koji gura ekstruzijsku ?ipku, prednji kraj ekstruzijske ?ipke ima tla?ni jastu?i?, poput zagrijane meke aluminijske legure u la?nom bloku pod jakim pritiskom iz kalupa za precizno oblikovanje ekstruzijskog kalupa.

Tome slu?i kalup: oblik proizvoda potreban za proizvodnju.

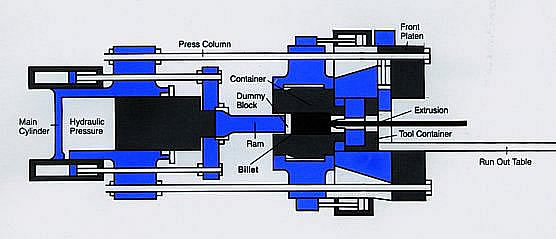

Slika je: tipi?ni horizontalni hidrauli?ni ekstruder shematski dijagram

Smjer istiskivanja slijeva udesno

Ovo je jednostavan opis danas naj?e??e kori?tene izravne ekstruzije. Neizravna ekstruzija sli?an je postupak, ali postoje neke vrlo va?ne razlike.

U procesu neizravnog istiskivanja. Matrica je instalirana na ?uplju ?ipku za ekstrudiranje, tako da je matrica pritisnuta prema nepomi?nom aluminijskom blanku, prisiljavaju?i aluminijsku leguru da istiskuje prema ?upljini ?ipki za ekstrudiranje kroz matricu.

Zapravo je postupak istiskivanja sli?an istiskivanju zubne paste. Kada se pritisak pritisne na zatvoreni kraj zubne paste, cilindri?na zubna pasta istiskuje se kroz kru?ni otvor.

Ako je otvor ravan, istisnuta pasta za zube izlazi kao vrpca.

Naravno, slo?eni oblici tako?er se mogu istisnuti na otvorima istog oblika.Na primjer, proizvo?a?i kola?a koriste cijevi posebno oblikovane za cije?enje sladoleda kako bi napravili sve vrste ukrasa.

Iako ne mo?ete napraviti puno korisnih proizvoda s pastom za zube ili sladoledom, prstima ne mo?ete cijediti aluminij u cijevi.

Ali mo?ete upotrijebiti sna?nu hidrauli?ku pre?u za istiskivanje aluminija iz zadanog oblika kalupa za proizvodnju ?irokog spektra korisnih proizvoda gotovo bilo kojeg oblika.

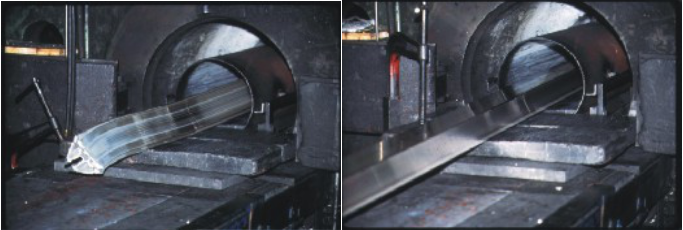

Slika dolje (lijevo) prikazuje prvi odjeljak ekstrudera na po?etku istiskivanja. (pravo)

Bar

Aluminijska ?ipka je slijepa plo?a postupka istiskivanja. Aluminijska ?ipka koja se koristi za istiskivanje mo?e biti ?vrsta ili ?uplja, obi?no cilindri?na, a duljina joj se odre?uje pomo?u cijevi za istiskivanje.

Aluminijske ?ipke obi?no se oblikuju lijevanjem ili kovanjem ili kovanjem u prahu. Obi?no se izra?uju piljenjem ?ipki od legure aluminija s dobrim sastavom legura.

Aluminijske legure obi?no se sastoje od vi?e metalnih elemenata. Ekstrudirane legure aluminija sastoje se od elemenata u tragovima (obi?no ne vi?e od 5%) (poput bakra, magnezija, silicija, mangana ili cinka) koji pobolj?avaju svojstva ?istog aluminija i utje?u na postupak istiskivanja.

Duljina aluminijske ?ipke varira od proizvo?a?a do proizvo?a?a, ?to se odre?uje kona?nom potrebnom duljinom, omjerom istiskivanja, duljinom ispu?tanja i dopu?tanjem istiskivanja.

Standardne duljine uglavnom se kre?u od 26 in?a (660 mm) do 72 in?a (1830 mm). Vanjski se promjeri kre?u od 76 in?a do 838 mm, od 155 in?a do 228 mm.

Postupak izravne ekstruzije

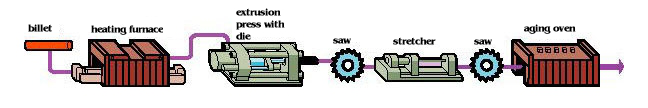

[gredica] [grija?a pe?] [ekstruzijska pre?a s matricom] pila [strecher] [starenje]

Dijagram ilustrira osnovne korake istiskivanja aluminijske ?ipke

?

Kada se utvrdi kona?ni oblik proizvoda, odabire se odgovaraju?a aluminijska legura, dovr?ava se izrada ekstruzijskog kalupa i zavr?ava priprema za stvarni postupak ekstrudiranja.

Zatim zagrijte aluminijsku ?ipku i alat za istiskivanje. Tijekom postupka istiskivanja aluminijska ?ipka je ?vrsta, ali je u pe?i omek?ala.

To?ka topljenja aluminijeve legure je oko 660 ° C. Tipi?na temperatura zagrijavanja u procesu ekstruzije uglavnom je ve?a od 375 ° C, a mo?e biti i do 500 ° C, ovisno o stanju ekstruzije metala.

Stvarni postupak istiskivanja zapo?inje kada ekstruzijska ?ipka po?ne vr?iti pritisak na aluminijsku ?ipku u kalupu.

Razli?ite hidrauli?ke pre?e dizajnirane su za istiskivanje od 100 tona do 15 000 tona. Ovaj tlak istiskivanja odre?uje veli?inu istiskivanja proizvedenog ekstruzijskim strojem.

Ekstrudirane specifikacije proizvoda ozna?ene su maksimalnom veli?inom presjeka proizvoda, ponekad i obodnim promjerom proizvoda.

Kada je istiskivanje tek zapo?elo, aluminijska ?ipka se podvrgava reakcijskoj sili kalupa i postaje kra?a i deblji, sve dok ?irenje aluminijske ?ipke nije ograni?eno stijenkom cijevi kalupa;

Tada, kako tlak nastavlja rasti, mekani (jo? uvijek ?vrsti) metal nema mjesto za protok i po?inje se istiskivati ??iz rupe za oblikovanje kalupa na drugi kraj kalupa, tvore?i profil.

Otprilike 10% aluminijske ?ipke (uklju?uju?i i oblogu aluminijske ?ipke) ostaje u cijevi kalupa, proizvod za istiskivanje se izre?e iz kalupa, a preostali metal u ba?vi kalupa o?isti i reciklira. Nakon ?to proizvod napusti kalup, sljede?i postupak je da se vru?i ekstrudirani proizvod kalje, obra?uje i stari.

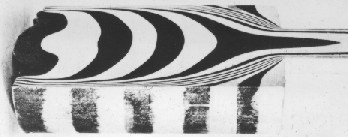

Kada se zagrijani aluminij istisne iz kalupa kroz cilindar kalupa, metal u sredi?tu aluminijske ?ipke te?e br?e od ruba. Kako pokazuje crna traka na ilustraciji, metal oko rubova ostaje za recikliranje kao ostatak.

?

Brzina istiskivanja ovisi o leguri koja se istiskuje i obliku izlazne rupe kalupa. Kori?tenje tvrde legure za istiskivanje slo?enih oblika materijala mo?e biti sporo do 1-2 metra u minuti. S mekanim legurama jednostavni se oblici mogu stisnuti na 180 stopa u minuti ili vi?e.

Duljina proizvoda za istiskivanje ovisi o aluminijskoj ?ipki i izlaznoj rupi kalupa. Kontinuiranim istiskivanjem mo?e se dobiti proizvod dug do 200 stopa. Najnovije istiskivanje kalupa, kada istisnuti proizvod napusti ekstruder, postavlja se na kliza? (ekvivalentno transportnoj traci);

Prema razli?itim legurama, istiskivanje iz na?ina hla?enja proizvoda: podijeljeno je na prirodno hla?enje, zra?no ili vodeno hla?enje, ali kaljenje. Ovo je klju?ni korak za osiguravanje metalografskih svojstava proizvoda nakon odle?avanja. Ekstrudirani proizvod se zatim prenosi u hladan krevet.

Ispraviti

Nakon ga?enja (hla?enja), ekstrudirani proizvod se ispravlja i ispravlja pomo?u nosila ili ispravlja?a (istezanje je tako?er klasificirano kao hladno obra?ivanje nakon ekstrudiranja). Napokon, proizvod se prenosi u stroj za piljenje pomo?u transportne naprave.

Piljenje

Tipi?no piljenje gotovih proizvoda je piljenje proizvoda na odre?enu komercijalnu duljinu. Kru?ne pile danas su naj?e??e kori?tene, poput rotacijskih pila koje uspravno re?u duge komade istisnutog materijala.

Tu su i pile izrezane s vrha profila (kao ?to je elektri?na mitra pila). Tako?er koristan stol za pile, stol za pile je s listom diska odozdo prema gore za rezanje proizvoda, a zatim list pile natrag na dno tablice za sljede?i ciklus.

Tipi?na gotova kru?na pila promjera je 16-20 in?a i ima vi?e od 100 karbidnih zubaca. Listovi velike pile koriste se za ekstrudere velikog promjera.

Stroj za samopodmazivanje pile opremljen je sustavom koji dovodi mazivo do pila kako bi se osigurala optimalna u?inkovitost piljenja i povr?ine pile.

Automatska pre?a dr?i dijelove na mjestu za piljenje, a ostaci od piljenja sakupljaju se za recikliranje.

Starenje:

Neki ekstrudirani proizvodi zahtijevaju starenje da bi postigli optimalnu ?vrsto?u, pa se to naziva i starenjem. Prirodno starenje izvodi se na sobnoj temperaturi. Umjetno starenje provodi se u pe?i za starenje. Tehni?ki se to naziva oborinska intenzivna faza toplinske obrade.

Kad se profil istisne iz ekstrudera, profil postaje polu?vrst, ali ubrzo postaje ?vrst kada se hladi ili gasi (bilo da se hladi zrakom ili vodom).

Ne toplotno obra?ene aluminijske legure (poput aluminijskih legura s dodanim magnezijem ili manganom) oja?avaju se prirodnim starenjem i hladnim radom. Aluminijska legura koja se obra?uje toplinom (poput legure aluminija s bakrom, cinkom, magnezijem i silicijem) mo?e posti?i bolju ?vrsto?u i tvrdo?u utjecajem na toplinsku obradu metalografske strukture legure.

Uz to, starenjem se ?estice oja?ane faze ravnomjerno odvajaju kako bi se postigla maksimalna granica popu?tanja, tvrdo?e i elasti?nosti posebne legure.

Bales

Bez obzira radi li starenje pe?i ili na sobnoj temperaturi, nakon punog starenja, profil se prebacuje u radionicu za povr?insku obradu ili duboku obradu ili u bale spremne za transport do kupca.

Ljudi tako?er pitaju

Vrijeme objavljivanja: o?ujak 20-2020