Процес на истиснува?е на алуминиум

Процесот на истиснува?е на алуминиумска легура всушност започнува со диза?нот на производот, биде??и диза?нот на производот се заснова на дадените бара?а за употреба, кои одредуваат многу конечни параметри на производот. Како што се перформансите на механичката обработка на производот, перформансите на површинската обработка и употребата на еколошките бара?а , овие сво?ства и бара?а всушност го одредуваат изборот на екструдирана алуминиумска легура.

Сепак, сво?ствата на екструдираниот алуминиум се одредуваат според диза?нерскиот облик на производот. Обликот на производот ?а одредува формата на умре од истиснува?е.

Откако ?е се реши проблемот со диза?нот, практичниот процес на истиснува?е започнува со истиснува?е на алуминиумска прачка, алуминиумската прачка за лее?е мора да се загрее пред истиснува?ето за да се омекне, грее?ето на алуминиумските шипки за шие?е инг се става во бурето за екструдер внатре, а потоа и од високо мо? хидрауличен цилиндар турка?е прачка за истиснува?е, на предниот кра? на истиснува?е прачка има подлога за притисок, како загреан мека алуминиумска легура во атарот блок под силен притисок од мувла прецизно обликува?е на истиснува?е калапи.

За ова служи калапот: обликот на производот потребен за производство.

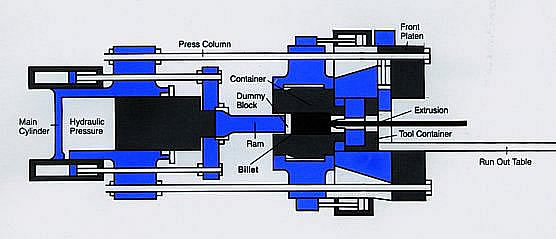

Сликата е: типичен хоризонтален хидрауличен екстрадер шематски ди?аграм

Насоката на истиснува?е е лево надесно

Ова е едноставен опис на на?често користената директна екструзи?а денес. Индиректното истиснува?е е сличен процес, но има некои многу важни разлики.

Во процесот на индиректно истиснува?е. Компресорот е инсталиран на шупливата шипка за истиснува?е, така што матрицата се притиска кон празното место на неподвижната алуминиумска лента, принудува??и ?а легурата на алуминиумот да се истиснува кон шупливата лента за истиснува?е низ дупчицата.

Всушност, процесот на истиснува?е е сличен на истиснува?е на пастата за заби. Кога ?е се изврши притисок врз затворениот кра? на пастата за заби, цилиндричната паста за заби се цеди низ кружниот отвор.

Ако отворот е рамен, исцедената паста за заби излегува како лента.

Се разбира, сложените форми може да се исцедат и на отворите со иста форма. На пример, производителите на торти користат специ?ално обликувани цевки за да го исцедат сладоледот за да направат секакви важничене.

Иако не можете да направите многу корисни производи со паста за заби или сладолед, не можете да прскате алуминиум во цевки со прстите.

Но, можете да користите мо?на хидраулична преса за екструдира?е на алуминиум од дадена форма на мувла за да се произведе широк спектар на корисни производи од скоро каква било форма.

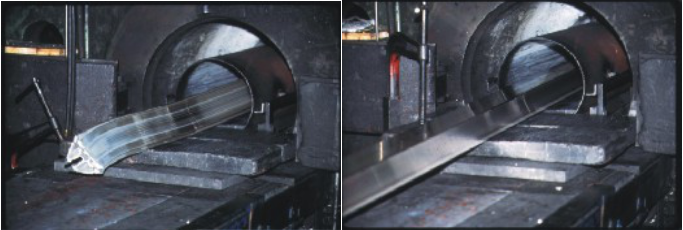

На сликата подолу (лево) е прикажан првиот дел од екструдерот на почетокот на истиснува?ето. (десно)

Барот

Алуминиумската шипка е празно место на процесот на истиснува?е. Алуминиумската шипка што се користи за истиснува?е може да биде цврста или шуплива, обично цилиндрична, а не?зината должина ?а одредува цевката за истиснува?е.

Алуминиумските прачки обично се формираат со фрла?е или со фалсификува?е или кова?е во прав. Обично се прави со пила прачки од алуминиумски легури со добар состав на легури.

Алуминиумските легури обично се состо?ат од пове?е од еден метален елемент. Екструдираните алуминиумски легури се состо?ат од елементи во трагови (обично не пове?е од 5%) (како што се бакар, магнезиум, силициум, манган или цинк) кои ги подобруваат сво?ствата на чистиот алуминиум и вли?аат на процесот на истиснува?е.

Должината на алуминиумската шипка варира од производител до производител, што се одредува според последната потребна должина, односот на истиснува?е, должината на празне?ето и додатокот за истиснува?е.

Стандардните должини обично се движат од 26 инчи (660 мм) до 72 инчи (1830 мм). Надворешните ди?аметри се движат од 3 инчи (76 мм) до 33 инчи (838 мм), 6 инчи (155 мм) до 9 инчи (228 мм).

Директен процес на истиснува?е

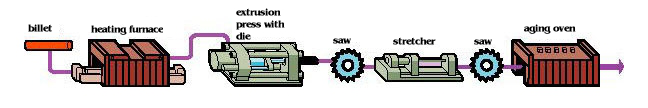

[палка] [грее?е печка] [екструзи?а преса со умре] пила [strecher] [старее?е overn]

Ди?аграмот ги илустрира основните чекори на екструдира?е на алуминиумска шипка

?

Кога ?е се утврди формата на финалниот производ, се избира соодветна легура на алуминиум, се завршува производството на умре за истиснува?е и се завршува подготовката за реалниот процес на истиснува?е.

Потоа загре?те ?а алуминиумската шипка и алатот за истиснува?е. За време на процесот на истиснува?е, алуминиумската шипка е цврста, но е омекната во печката.

Точката на топе?е на легура на алуминиум е околу 660 ℃. Типичната температура на грее?ето на процесот на истиснува?е е генерално поголема од 375 ℃ и може да биде висока и 500, во зависност од состо?бата на истиснува?е на металот.

Вистинскиот процес на истиснува?е започнува кога прачката за истиснува?е започнува да врши притисок врз алуминиумската прачка во ингот.

Различни хидраулични преси се диза?нирани да стискаат од 100 тони до 15 000 тони. Ово? притисок на истиснува?е ?а одредува големината на истиснува?ето произведено од машината за истиснува?е.

Екструдираните спецификации на производи се означени со максималната големина на пресекот на производот, понекогаш исто така и со периферниот ди?аметар на производот.

Кога екструдира?ето штотуку започнало, алуминиумската шипка е подложена на силата на реакци?а на калапот и станува пократка и погуста, сè додека проширува?ето на алуминиумската шина не е ограничено од wallидот на цевката за прачки;

Потоа, како што притисокот продолжува да се зголемува, мекиот (сè уште цврст) метал нема каде да тече и почнува да се исцедува од отворот за формира?е на калапот до другиот кра? на калапот, формира??и го профилот.

Околу 10% од алуминиумската шипка (вклучува??и ?а и алуминиумската прачка) е оставена во бурето од салфет, производот за истиснува?е се сече од калапот, а преостанатиот метал во цевката за прачка се чисти и се рециклира. Откако производот ?е го напушти калапот, последователниот процес е дека производот за топла истиснува?е се гасне, се обработува и се старее.

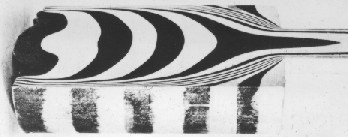

Кога загреаниот алуминиум се екструдира од калапот преку цилиндерот со прачки, металот во центарот на алуминиумската шина тече побрзо од работ. Како што покажува црната лента на илустраци?ата, металот околу рабовите останува зад себе за да се рециклира како остаток.

?

Стапката на истиснува?е зависи од легурата што се цеди и од обликот на отворот за излез на матрицата. Користе?ето тврда легура за истиснува?е на матери?али со сложена форма може да биде бавно како 1-2 стапки во минута. Со меки легури, едноставните форми може да се исцедат до 180 стапки во минута или пове?е.

Должината на производот за истиснува?е зависи од алуминиумската шипка и дупката на излезот на мувла. Континуирано истиснува?е може да произведе производ долг и до 200 стапки. На?новата екструзи?а за обликува?е, кога екструдираниот производ го напушта екструдерот, се поставува на сла?дот (еквивалентно на подвижната лента);

Според различната легура, екструдира?ето надвор од режимот на ладе?е на производот: поделено на природно ладе?е, ладе?е на воздух или вода, но гасне?е. Ова е клучен чекор за да се обезбедат металографски перформанси на производот по старее?е. Екструдираниот производ потоа се пренесува на ладен кревет.

Исправете се

По гасне?е (ладе?е), екструдираниот производ се исправа и исправува со носила или исправувач (истегнува?ето се класифицира како ладно работе?е по истиснува?е). На кра?, производот се пренесува на машината за пила од страна на уредот за пренесува?е.

Пила?е

Типично пила?е на готов производ е пила на производ до одредена комерци?ална должина. Кружните пили денес се на?широко користени, како пила со вртлива рака што вертикално сечат долги парчи?а екструдиран матери?ал.

Посто?ат и пили исечени од горниот дел на профилот (како електрична митра пила). Исто така, корисна маса за пила, масата за пила е со сечило за пила за дискови од дното нагоре за да го пресечете производот, а потоа сечилото за пила назад до дното на табелата за следниот циклус.

Типична завршна кружна пила е со ди?аметар од 16-20 инчи и има пове?е од 100 карбидни заби. Големите сечила за пила се користат за екструдери со голем ди?аметар.

Само-подмачкувачката машина за пила е опремена со систем што доставува лубрикант до пилата за да се обезбеди оптимална ефикасност на пила и површината на пилата.

Автоматско притиска?е ги држи деловите во место за пила, а остатоците од пилата се собираат за рециклира?е.

Старее?е:

Некои екструдирани производи бараат старее?е за да се постигне оптимална сила, така што се нарекува и старее?е. Природното старее?е се изведува на собна температура. Вештачкото старее?е се врши во печката за старее?е. Технички, се нарекува термичка обработка на интензивна фаза на врнежи.

Кога профилот е екструдиран од екструдер, профилот станува полу-цврст. Но, наскоро станува цврст кога се лади или гасне (без разлика дали е ладен со воздух или се лади со вода).

Не-термички лекувани алуминиумски легури (како што се легури на алуминиум со додаден магнезиум или манган) се за?акнуваат со природно старее?е и ладно работе?е. Алуминиумска легура што може да се третира на топлина (како легура на алуминиум со бакар, цинк, магнезиум + силициум) може да добие подобра цврстина и цврстина со тоа што вли?аат на термичката обработка на металографската структура на легурата.

Покра? тоа, старее?ето треба да ги направи честичките од за?акнатата фаза рамномерно одделени за да се добие максимална ?ачина на принос, цврстина и еластичност на специ?алната легура.

Бали

Без разлика дали старее?ето на печката или собната температура старее, по целосното старее?е, профилот се пренесува на работилницата за површинска обработка или длабока обработка или бали подготвени за транспорт до клиентот.

Лу?ето исто така прашуваат

Време на об?авува?е: март-20-2020 година