Aluminium ekstruderingsprosess

Ekstruderingsprosessen av aluminiumslegering begynner faktisk med produktdesignet, fordi produktdesignet er basert p? de gitte brukskravene, som bestemmer mange endelige parametere for produktet, slik som produktets mekaniske prosesseringsytelse, overflatebehandlingsytelse og bruk av milj?krav. , disse egenskapene og kravene bestemmer faktisk valget av ekstrudert aluminiumslegering.

Egenskapene til ekstrudert aluminium bestemmes imidlertid av produktets designform. Produktets form bestemmer formen p? ekstruderingsdysen.

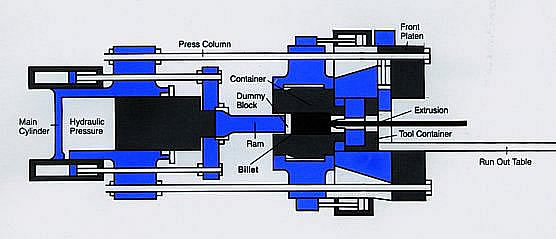

N?r l?st designproblemet, begynner den praktiske ekstruderingsprosessen ekstrudering st?pt i aluminiumstang, aluminiumst?pestang m? varmes opp f?r ekstrudering for ? myke den, de varme aluminiumst?pestengene, sheng ingot, settes i ekstrudertrommelen inne, og deretter av h?y kraft hydraulisk sylinder skyver ekstruderingsstang, den fremre enden av ekstruderingsstangen har en trykkpute, slik oppvarmet myk aluminiumslegering i dummyblokk under sterkt trykk fra mold presisjon molding ekstrudering molding.

Dette er hva en form er for: formen p? produktet som trengs for produksjon.

Bildet er: typisk skjematisk vannrett hydraulisk ekstruder

Retningen for ekstrudering er fra venstre mot h?yre

Dette er en enkel beskrivelse av den mest brukte direkte ekstrudering i dag. Indirekte ekstrudering er en lignende prosess, men det er noen veldig viktige forskjeller.

I den indirekte ekstruderingsprosessen. Matrisen er installert p? den hule ekstruderingsstangen, slik at formen presses mot det ubevegelige aluminiumsstangemnet, og tvinger aluminiumlegeringen til ? ekstrudere seg mot den hule ekstruderingsstangen gjennom dysen.

Ekstruderingsprosessen ligner faktisk p? ? klemme tannkremen. N?r trykket p?f?res den lukkede enden av tannkremen, blir den sylindriske tannkremen klemt gjennom den sirkul?re ?pningen.

Hvis ?pningen er flat, kommer den pressede tannkremen ut som et b?nd.

Selvf?lgelig kan komplekse former ogs? presses ut ved ?pninger av samme form. For eksempel bruker kakeprodusenter spesialformede r?r for ? presse iskrem for ? lage alle slags frills.

Selv om du ikke kan lage mange nyttige produkter med tannkrem eller iskrem, kan du ikke presse aluminium i r?r med fingrene.

Men du kan bruke en kraftig hydraulisk presse til ? ekstrudere aluminium fra en gitt form for ? produsere et bredt utvalg av nyttige produkter i nesten hvilken som helst form.

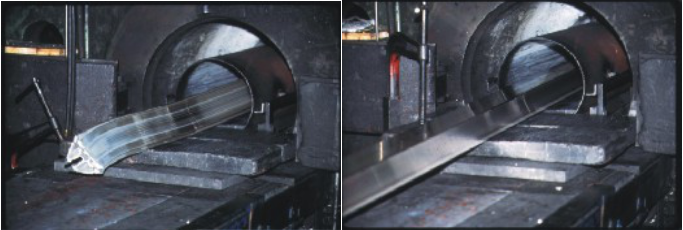

Figuren under (til venstre) viser den f?rste delen av ekstruderen ved begynnelsen av ekstruderingen. (Ikke sant)

Baren

Aluminiumstangen er blankt i ekstruderingsprosessen. Aluminiumstangen som brukes til ekstrudering kan v?re solid eller hul, vanligvis sylindrisk, og lengden bestemmes av ekstruderingsr?ret.

Aluminiumstenger blir vanligvis dannet ved st?ping, eller ved smiing eller sm?ring av pulver. Det lages vanligvis ved saging av aluminiumslegeringsstenger med god legeringssammensetning.

Aluminiumslegeringer best?r vanligvis av mer enn ett metallelement. Ekstruderte aluminiumlegeringer best?r av sporstoffer (vanligvis ikke mer enn 5%) (som kobber, magnesium, silisium, mangan eller sink) som forbedrer egenskapene til rent aluminium og p?virker ekstruderingsprosessen.

Lengden p? aluminiumstangen varierer fra produsent til produsent, som bestemmes av den endelige n?dvendige lengden, ekstruderingsforholdet, utslippslengden og ekstruderingsgodtgj?relsen.

Standard lengder varierer vanligvis fra 660 mm til 1830 mm. Utenfor diametre varierer fra 3 tommer (76 mm) til 33 tommer (838 mm), 6 tommer (155 mm) til 9 tommer (228 mm).

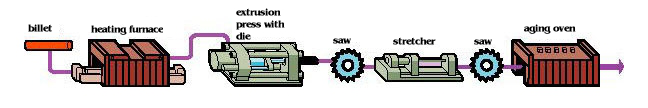

Direkte ekstruderingsprosess

[billet] [varmeovn] [ekstruderingspresse med dyse] sag [strecher] [aldring overn]

Diagrammet illustrerer de grunnleggende trinnene for ekstrudering av en aluminiumsstang

?

N?r den endelige produktformen er bestemt, velges den passende aluminiumslegeringen, produksjonen av ekstruderingsdysen er fullf?rt, og forberedelsen for den faktiske ekstruderingsprosessen er fullf?rt.

Forvarm deretter aluminiumstangen og ekstruderingsverkt?yet. Under ekstruderingsprosessen er aluminiumstangen solid, men har myknet i ovnen.

Smeltepunktet til aluminiumslegering er ca. 660 ℃. Den typiske oppvarmingstemperaturen for ekstruderingsprosessen er generelt st?rre enn 375 ℃ og kan v?re s? h?y som 500 ℃, avhengig av metallets ekstruderingsforhold.

Selve ekstruderingsprosessen begynner n?r ekstruderingsstangen begynner ? legge press p? aluminiumstangen i barren.

Ulike hydrauliske presser er designet for ? klemme hvor som helst fra 100 tonn til 15.000 tonn. Dette ekstruderingstrykket bestemmer st?rrelsen p? ekstruderingen produsert av ekstruderingsmaskinen.

Ekstruderte produktspesifikasjoner er indikert av produktets maksimale tverrsnitt, noen ganger ogs? av produktets omkretsdiameter.

N?r ekstruderingen nettopp har begynt, blir aluminiumstangen utsatt for reaksjonskraften i formen og blir kortere og tykkere, til utvidelsen av aluminiumstangen er begrenset av barriereveggen;

N?r trykket fortsetter ? ?ke, har det myke (fortsatt faste) metallet ikke noe sted ? str?mme og begynner ? bli presset ut av formens formhull til den andre enden av formen og danner profilen.

Cirka 10% av aluminiumstangen (inkludert aluminiumstanghuden) er igjen i barret?ylen, ekstruderingsproduktet blir kuttet fra formen, og det gjenv?rende metallet i barret?tten rengj?res og resirkuleres. Etter at produktet forlater formen, den p?f?lgende prosessen er at det varme ekstruderingsproduktet slukkes, bearbeides og eldes.

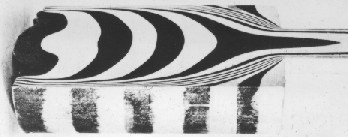

N?r det oppvarmede aluminiumet ekstruderes fra formen gjennom gotsylinderen, flyter metallet i midten av aluminiumstangen raskere enn kanten. Som den svarte stripen i illustrasjonen viser, blir metallet rundt kantene igjen for ? resirkuleres som en rest.

?

Ekstruderingshastigheten avhenger av legeringen som blir presset og formen p? dysens utl?pshull. ? bruke hard legering for ? presse komplekse formede materialer kan v?re s? sakte som 1-2 fot per minutt. Med myke legeringer kan enkle former presses til 180 fot per minutt eller mer.

Lengden p? ekstruderingsproduktet avhenger av aluminiumstangen og formutl?pshullet. En kontinuerlig ekstrudering kan produsere et produkt p? opptil 200 fot. Den siste st?peekstruderingen, n?r det ekstruderte produktet forlater ekstruderen, plasseres p? lysbildet (tilsvarer transportb?ndet);

I henhold til den forskjellige legeringen, ekstrudering ut av produktkj?lemodus: delt inn i naturlig kj?ling, luft- eller vannkj?ling, men slukking. Dette er et n?kkeltrinn for ? sikre produktets metallografiske ytelse etter aldring. Det ekstruderte produktet overf?res deretter til en kald seng.

Rett deg

Etter slukking (avkj?ling) rettes det ekstruderte produktet ut og rettes av en b?re eller rettetang (strekking er ogs? klassifisert som kaldbearbeiding etter ekstrudering). Til slutt overf?res produktet til sagemaskinen av transportanordningen.

Saging

Typisk saging av ferdigprodukt er saging av et produkt til en bestemt kommersiell lengde. Sirkelsager er de mest brukte i dag, som roterende armsager som kutter lange stykker ekstrudert materiale vertikalt.

Det er ogs? sager kuttet fra toppen av profilen (for eksempel elektrisk gj?ringssag). Ogs? nyttig sagbord, sagbordet er med et skivesagblad fra bunnen og opp for ? kutte produktet, og deretter sagbladet tilbake til bunnen av tabellen for neste syklus.

En typisk ferdig sirkelsag er 16-20 inches i diameter og har mer enn 100 karbidtenner. Store sagblad brukes til ekstrudere med stor diameter.

Den selvsm?rende sagmaskinen er utstyrt med et system som leverer sm?remiddel til sagetannen for ? sikre optimal sageffektivitet og sagens overflate.

En automatisk press holder seksjonene p? plass for saging, og sagrester blir samlet for gjenvinning.

Aldring:

Noen ekstruderte produkter krever aldring for ? oppn? optimal styrke, s? det kalles ogs? aldring. Naturlig aldring utf?res ved romtemperatur. Kunstig aldring utf?res i aldringsovnen. Teknisk kalles det nedb?rskrevende fase varmebehandling.

N?r profilen ekstruderes fra ekstruderen, blir profilen halvfast, men den blir snart solid n?r den avkj?les eller slukkes (enten luftkj?lt eller vannkj?lt).

Ikke-varmebehandlet aluminiumslegeringer (for eksempel aluminiumslegeringer tilsatt magnesium eller mangan) styrkes av naturlig aldring og kaldbearbeiding. Varmebehandlingsbar aluminiumslegering (for eksempel aluminiumslegering med kobber, sink, magnesium + silisium) kan oppn? bedre styrke og hardhet ved ? p?virke varmebehandlingen av legeringsmetallografisk struktur.

I tillegg er aldring ? gj?re partiklene i den forsterkede fasen jevnt skilt for ? oppn? maksimal flytegrense, hardhet og elastisitet til den spesielle legeringen.

Baller

Enten aldringsovnen eller aldring ved romtemperatur, etter full aldring, overf?res profilen til overflatebehandlings- eller dypbehandlingsverksted eller baller klare til transport til kunden.

Folk sp?r ogs?

Innleggstid: Mar-20-2020