Proces de extrudare din aluminiu

Procesul de extrudare a aliajului de aluminiu ?ncepe de fapt cu proiectarea produsului, deoarece proiectarea produsului se bazeaz? pe cerin?ele de utilizare date, care determin? mul?i parametri finali ai produsului, precum performan?a de prelucrare mecanic? a produsului, performan?a tratamentului de suprafa?? ?i utilizarea cerin?elor de mediu. , aceste propriet??i ?i cerin?e determin? de fapt alegerea aliajului de aluminiu extrudat.

Cu toate acestea, propriet??ile aluminiului extrudat sunt determinate de forma de proiectare a produsului. Forma produsului determin? forma matri?ei de extrudare.

Odat? rezolvat? problema de proiectare, procesul practic de extrudare porne?te extrudarea turnat? ?n tij? de aluminiu, tija de turnare din aluminiu trebuie ?nc?lzit? ?nainte de extrudare pentru a o ?nmuia, lingoul de ?nc?lzire bun din aluminiu sheng lingoul este introdus ?n butoiul extruderului ?n interior ?i apoi Cilindrul hidraulic de putere ?mpinge tija de extrudare, cap?tul frontal al tijei de extrudare are un tampon de presiune, astfel de aliaj de aluminiu moale ?nc?lzit ?n bloc fictiv sub presiune puternic? din turnarea de precizie a matri?ei.

Pentru aceasta este o matri??: forma produsului necesar? pentru produc?ie.

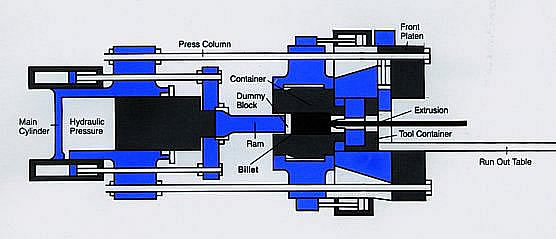

Imaginea este: diagram? schematic? tipic? a extruderului hidraulic orizontal

Direc?ia de extrudare este de la stanga la dreapta

Aceasta este o descriere simpl? a celei mai utilizate extrud?ri directe de ast?zi. Extrudarea indirect? este un proces similar, dar exist? unele diferen?e foarte importante.

?n procesul de extrudare indirect?. Matri?a este instalat? pe bara de extrudare goal?, astfel ?ncat matri?a este presat? spre semifabricatul imobil al barei de aluminiu, for?and aliajul de aluminiu s? extrudeze c?tre bara de extrudare goal? prin matri??.

De fapt, procesul de extrudare este similar cu stoarcerea pastei de din?i. Cand presiunea este aplicat? cap?tului ?nchis al pastei de din?i, pasta de din?i cilindric? este stoars? prin deschiderea circular?.

Dac? deschiderea este plan?, pasta de din?i stoars? iese ca o panglic?.

Desigur, formele complexe pot fi, de asemenea, stoarse la deschiderile cu aceea?i form?. De exemplu, produc?torii de pr?jituri folosesc tuburi special formate pentru a stoarce ?nghe?ata pentru a face tot felul de frunze.

De?i nu pute?i face multe produse utile cu past? de din?i sau ?nghe?at?, nu pute?i stoarce aluminiu ?n tuburi cu degetele.

Dar pute?i utiliza o pres? hidraulic? puternic? pentru a extrage aluminiu dintr-o form? dat? de matri?? pentru a produce o mare varietate de produse utile de aproape orice form?.

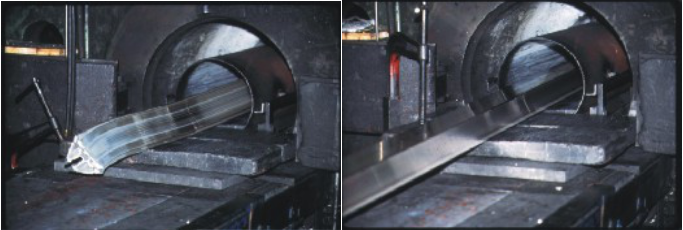

Figura de mai jos (stanga) prezint? prima sec?iune a extruderului la ?nceputul extrud?rii. (dreapta)

Bara

Bara de aluminiu este martorul procesului de extrudare. Bara de aluminiu utilizat? pentru extrudare poate fi solid? sau goal?, de obicei cilindric?, iar lungimea sa este determinat? de tubul de extrudare.

Lansetele din aluminiu se formeaz? de obicei prin turnare sau prin forjare sau forjare cu pulbere, de obicei realizate prin t?ierea barelor din aliaj de aluminiu cu o compozi?ie bun? din aliaj.

Aliajele de aluminiu sunt formate de obicei din mai multe elemente metalice. Aliajele de aluminiu extrudate sunt alc?tuite din oligoelemente (de obicei nu mai mult de 5%) elemente (cum ar fi cupru, magneziu, siliciu, mangan sau zinc) care ?mbun?t??esc propriet??ile aluminiului pur ?i afecteaz? procesul de extrudare.

Lungimea tijei de aluminiu variaz? de la produc?tor la produc?tor, care este determinat? de lungimea final? necesar?, raportul de extrudare, lungimea de desc?rcare ?i aloca?ia de extrudare.

Lungimile standard variaz? ?n general de la 660 mm la 2630 pan? la 1830 mm. Diametrele exterioare variaz? de la 3 inci (76 mm) la 33 inci (838 mm), 6 inci (155 mm) la 9 inci (228 mm).

Proces de extrudare direct?

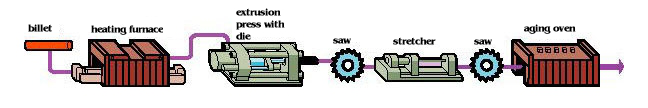

[plac?] [furnal de ?nc?lzire] [pres? de extrudare cu matri??] fer?str?u [strecher] [?mb?tranire peste]

Diagrama ilustreaz? pa?ii de baz? ai extrud?rii unei bare de aluminiu

?

Cand se determin? forma final? a produsului, se selecteaz? aliajul de aluminiu adecvat, se termin? fabricarea matri?ei de extrudare ?i se finalizeaz? preg?tirea pentru procesul de extrudare propriu-zis.

Apoi pre?nc?lzi?i bara de aluminiu ?i instrumentul de extrudare. ?n timpul procesului de extrudare, bara de aluminiu este solid?, dar s-a ?nmuiat ?n cuptor.

Punctul de topire al aliajului de aluminiu este de aproximativ 660 ℃. Temperatura tipic? de ?nc?lzire a procesului de extrudare este ?n general mai mare de 375 ℃ ?i poate ajunge pan? la 500 ℃, ?n func?ie de starea de extrudare a metalului.

Procesul propriu-zis de extrudare ?ncepe atunci cand tija de extrudare ?ncepe s? aplice presiune pe tija de aluminiu din lingou.

Diferite prese hidraulice sunt proiectate pentru a stoarce oriunde de la 100 tone la 15.000 tone. Aceast? presiune de extrudare determin? dimensiunea extrud?rii produse de ma?ina de extrudare.

Specifica?iile produsului extrudat sunt indicate de dimensiunea maxim? a sec?iunii transversale a produsului, uneori ?i de diametrul circumferen?ial al produsului.

Cand extrudarea tocmai a ?nceput, bara de aluminiu este supus? for?ei de reac?ie a matri?ei ?i devine mai scurt? ?i mai groas?, pan? cand expansiunea barei de aluminiu este restric?ionat? de peretele butoiului lingoului;

Apoi, pe m?sur? ce presiunea continu? s? creasc?, metalul moale (?nc? solid) nu are unde s? curg? ?i ?ncepe s? fie stors din orificiul de formare al matri?ei pan? la cel?lalt cap?t al matri?ei, formand profilul.

Aproximativ 10% din tija de aluminiu (inclusiv pielea tijei de aluminiu) este l?sat? ?n butoiul lingoului, produsul de extrudare este t?iat din matri??, iar metalul r?mas ?n butoiul lingoului este cur??at ?i reciclat. Dup? ce produsul p?r?se?te matri?a, procesul ulterior este acela c? produsul de extrudare la cald este stins, prelucrat ?i ?mb?tranit.

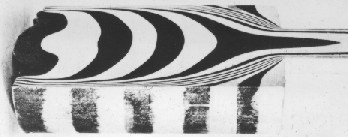

Cand aluminiul ?nc?lzit este extrudat din matri?? prin cilindrul lingoului, metalul din centrul barei de aluminiu curge mai repede decat marginea. Dup? cum arat? banda neagr? din ilustra?ie, metalul din jurul marginilor este l?sat ?n urm? pentru a fi reciclat ca o r?m??i??.

?

Viteza de extrudare depinde de aliajul strans ?i de forma orificiului de ie?ire a matri?ei. Folosirea aliajului dur pentru a stoarce materiale cu forme complexe poate fi la fel de lent? pan? la 1-2 picioare pe minut. Cu aliajele moi, formele simple pot fi stoarse la 180 picioare pe minut sau mai mult.

Lungimea produsului de extrudare depinde de bara de aluminiu ?i de orificiul de evacuare a matri?ei. O extrudare continu? poate produce un produs lung de pan? la 200 de picioare. Cea mai recent? extrudare de turnare, cand produsul extrudat p?r?se?te extruderul este plasat pe lam? (echivalent cu banda transportoare);

Conform diferitelor aliaje, extrudarea din modul de r?cire a produsului: ?mp?r?it? ?n r?cire natural?, r?cire cu aer sau ap?, dar stingere. Acesta este un pas cheie pentru a asigura performan?a metalografic? a produsului dup? ?mb?tranire. Produsul extrudat este apoi transferat ?n un pat rece.

?ndrepta?i-v?

Dup? stingere (r?cire), produsul extrudat este ?ndreptat ?i ?ndreptat de o targ? sau de ?ndreptat (?ntinderea este, de asemenea, clasificat? ca lucru la rece dup? extrudare). ?n cele din urm?, produsul este transferat la ma?ina de t?iat prin dispozitivul de transport.

T?iere

T?ierea tipic? a produsului finit este t?ierea unui produs la o lungime comercial? specific?. Fer?straie circulare sunt cele mai utilizate ?n prezent, cum ar fi fer?straie cu bra? rotativ care taie buc??i lungi de material extrudat pe vertical?.

Exist?, de asemenea, fer?straie t?iate din partea superioar? a profilului (cum ar fi fer?str?ul electric). De asemenea, este util? masa de fer?str?u, masa de fer?str?u are o lam? de fer?str?u cu disc de jos ?n sus pentru a t?ia produsul, iar apoi lama de fer?str?u ?napoi ?n jos a tabelului pentru ciclul urm?tor.

Un fer?str?u circular tipic finisat are un diametru de 16-20 inci ?i are mai mult de din?i din carbur? 100. Lame mari pentru fer?str?u sunt utilizate pentru extrudere cu diametru mare.

Ma?ina de t?iat autolubrifiant? este echipat? cu un sistem care furnizeaz? lubrifiant pe dinte de fier?str?u pentru a asigura eficien?a optim? de t?iere ?i suprafa?a fer?str?ului.

O pres? automat? men?ine sec?iunile ?n loc pentru t?iere, iar resturile de t?iere sunt colectate pentru reciclare.

?mb?tranire:

Unele produse extrudate necesit? ?mb?tranire pentru a ob?ine o rezisten?? optim?, deci se mai nume?te ?mb?tranire. ?mb?tranirea natural? se efectueaz? la temperatura camerei. ?mb?tranirea artificial? se efectueaz? ?n cuptorul de ?mb?tranire. Tehnic, se nume?te tratament termic cu faz? intens? de precipita?ii.

Cand profilul este extrudat din extruder, profilul devine semi-solid, dar devine curand solid cand este r?cit sau stins (fie r?cit cu aer, fie r?cit cu ap?).

Aliajele de aluminiu netratate termic (cum ar fi aliajele de aluminiu cu adaos de magneziu sau mangan) sunt ?nt?rite prin ?mb?tranirea natural? ?i prelucrarea la rece. Aliajul de aluminiu tratabil cu c?ldura (cum ar fi aliajul de aluminiu cu cupru, zinc, magneziu + siliciu) poate ob?ine o rezisten?? ?i o duritate mai bune prin afectarea tratamentului termic al structurii metalografice din aliaj.

?n plus, ?mb?tranirea ?nseamn? separarea uniform? a particulelor din faza ?nt?rit? pentru a ob?ine rezisten?a maxim? la randament, duritatea ?i elasticitatea aliajului special.

Balot

Indiferent dac? ?mb?tranirea cuptorului sau temperatura camerei, dup? ?mb?tranirea complet?, profilul este transferat la atelierul de tratare a suprafe?ei sau la atelierul de prelucrare profund? sau baloturi gata pentru transport la client.

?ntreb? ?i oamenii

Ora post?rii: 20-20 martie