Proces vytlá?ania hliníka

Proces vytlá?ania hliníkovej zliatiny sa v skuto?nosti za?ína dizajnom produktu, preto?e dizajn produktu je zalo?eny na danych po?iadavkách na pou?itie, ktoré ur?ujú mnoho kone?nych parametrov produktu. Napríklad vykonnos? mechanického spracovania produktu, povrchová úprava a pou?itie environmentálnych po?iadaviek. , tieto vlastnosti a po?iadavky v skuto?nosti ur?ujú vyber extrudovanej hliníkovej zliatiny.

Vlastnosti extrudovaného hliníka sú v?ak ur?ené kon?truk?nym tvarom produktu. Tvar produktu ur?uje tvar extrúznej formy.

Po vyrie?ení problému s dizajnom je praktickym procesom extrúzie spustenie extrúzie odliatej do hliníkovej ty?e. Hliníková odlievacia ty? musí by? pred extrúziou zahriata, aby sa zm?k?ila, zahrievanie dobrych hliníkovych odlievacích ty?í sheng ingot sa vlo?í do valca extrudéra dovnútra a potom vysoko silovy hydraulicky valec tla?iaci vytlá?aciu ty?, predny koniec vytlá?acej ty?e má prítla?nú do?ti?ku, napríklad vyhrievanú zliatinu m?kkého hliníka v slepom bloku pod silnym tlakom z presného tvarovania formy vytlá?aním.

Na to slú?i forma: tvar vyrobku potrebny na vyrobu.

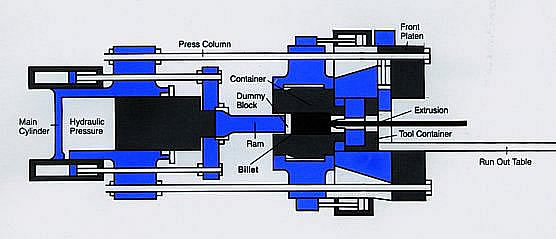

Obrázok je: typicky schematicky diagram vodorovného hydraulického extrudéra

Smer vytlá?ania je z?ava doprava

Toto je jednoduchy opis najbe?nej?ie pou?ívaného priameho vytlá?ania v sú?asnosti. Nepriame vytlá?anie je podobny proces, existujú v?ak niektoré ve?mi d?le?ité rozdiely.

V procese nepriameho vytlá?ania. Forma je in?talovaná na dutej extrúznej ty?i, tak?e je matrica stla?ená smerom k polotovaru nepohyblivej hliníkovej ty?e, ?o núti hliníkovú zliatinu vytlá?a? smerom k dutej extrúznej ty?i cez matricu.

V skuto?nosti je proces vytlá?ania podobny stla?eniu zubnej pasty. Ke? sa na uzavrety koniec zubnej pasty aplikuje tlak, valcová zubná pasta sa pretla?í cez kruhovy otvor.

Ak je otvor plochy, vytla?ená zubná pasta vyjde ako stuha.

Samozrejme, zlo?ité tvary je mo?né vytla?i? aj pri otvoroch rovnakého tvaru. Napríklad cukrári pou?ívajú na tvarovanie zmrzliny zo ?peciálne tvarovanych rúrok v?etky druhy ozd?b.

Aj ke? nem??ete vyrobi? ve?a u?ito?nych vyrobkov so zubnou pastou alebo zmrzlinou, nem??ete prstami vytla?i? hliník do tuby.

M??ete v?ak pou?i? vykonny hydraulicky lis na vytlá?anie hliníka z daného tvaru formy na vyrobu ?irokej ?kály u?ito?nych vyrobkov takmer ?ubovo?ného tvaru.

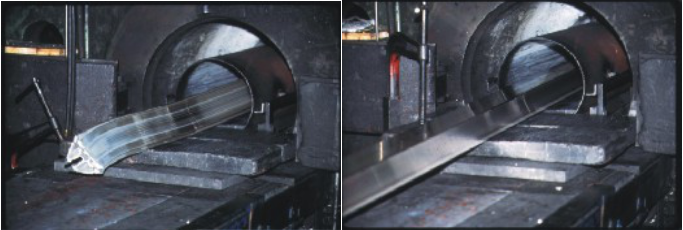

Na obrázku ni??ie (v?avo) je znázornená prvá ?as? extrudéra na za?iatku extrúzie. (správny)

Bar

Hliníková ty? je polotovarom procesu extrúzie. Hliníková ty? pou?itá na extrúziu m??e by? plná alebo dutá, zvy?ajne valcová, a jej d??ka je ur?ená extrúznou rúrkou.

Hliníkové ty?e sa zvy?ajne vyrábajú odlievaním alebo kovaním alebo prá?kovym kovaním. Spravidla sa vyrábajú pílením ty?í z hliníkovej zliatiny s dobrym zlo?ením zliatiny.

Zliatiny hliníka sú zvy?ajne vyrobené z viac ako jedného kovového prvku. Extrudované hliníkové zliatiny sú vyrobené zo stopovych prvkov (zvy?ajne nie viac ako 5%) (ako je me?, hor?ík, kremík, mangán alebo zinok), ktoré zlep?ujú vlastnosti ?istého hliníka a ovplyvňujú proces extrúzie.

D??ka hliníkovej ty?e sa lí?i od vyrobcu k vyrobcovi, ktorá je ur?ená kone?nou po?adovanou d??kou, pomerom vytlá?ania, d??kou vypú??ania a povolenym vytla?kom.

?tandardné d??ky sa zvy?ajne pohybujú od 660 mm do 1830 mm. Vonkaj?ie priemery sa pohybujú od 3 palcov (76 mm) do 33 palcov (838 mm), 6 palcov (155 mm) a? 9 palcov (228 mm).

Priamy extrúzny proces

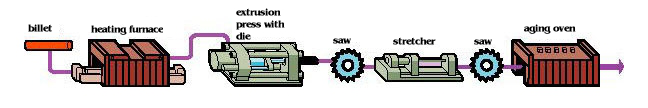

[predvalky] [vykurovacie zariadenie] [vytlá?ací lis s lisovnicou] píla [strecher] [starnutie]

Schéma ilustruje základné kroky extrudovania hliníkovej ty?e

?

Ke? sa stanoví kone?ny tvar produktu, vyberie sa príslu?ná hliníková zliatina, dokon?í sa vyroba vytla?ovacej hubice a dokon?í sa príprava na samotny proces extrúzie.

Potom predhrejte hliníkovú ty? a extrúzny nástroj. Po?as procesu vytlá?ania je hliníková ty? pevná, ale v peci m?kla.

Teplota topenia hliníkovej zliatiny je asi 660 ℃. Typická teplota zahrievania v procese extrúzie je v?eobecne vy??ia ako 375 ℃ a m??e dosahova? a? 500 ℃, v závislosti od podmienok vytlá?ania kovu.

Skuto?ny proces extrúzie za?ína, ke? extrúzna ty? za?ne vyvíja? tlak na hliníkovú ty? v ingote.

R?zne hydraulické lisy sú ur?ené na stla?enie kdeko?vek od 100 ton do 15 000 ton. Tento pretlá?ací tlak ur?uje ve?kos? extrúzie produkovanej extrúznym strojom.

Extrudované technické parametre produktu sú ozna?ené maximálnou ve?kos?ou prierezu produktu, niekedy tie? obvodovym priemerom produktu.

Ke? sa extrúzia práve za?ala, je hliníková ty? vystavená reak?nej sile formy a stáva sa krat?ou a silnej?ou, kym nie je expanzia hliníkovej ty?e obmedzená stenou ingotu valca;

Potom, ke? tlak stále rastie, m?kky (stále tuhy) kov nemá kam prúdi? a za?ne sa vytlá?a? z formovacieho otvoru formy na druhy koniec formy, ?ím sa vytvorí profil.

Asi 10% hliníkovej ty?e (vrátane plá??a z hliníkovej ty?e) zostane vo valci ingotu, extrudovany produkt sa vyre?e z formy a zostávajúci kov v valci ingotu sa vy?istí a recykluje. Potom, ?o produkt opustí formu, následny proces spo?íva v tom, ?e produkt na extrúziu za tepla sa kalí, obrába a starne.

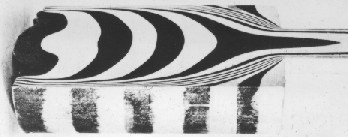

Ke? sa ohriaty hliník vytlá?a z formy cez ingotovy valec, kov v strede hliníkovej ty?e te?ie rychlej?ie ako okraj. Ako ukazuje ?ierny prú?ok na obrázku, kov okolo okrajov zostáva pozadu, aby sa dal recyklova? pozostatok.

?

Rychlos? vytlá?ania závisí od stla?enej zliatiny a tvaru vystupného otvoru hubice. Pou?ívanie tvrdej zliatiny na stlá?anie zlo?itych tvarovanych materiálov m??e by? pomalé a? 1 a? 2 stopy za minútu. S m?kkymi zliatinami mo?no jednoduché tvary stla?i? na 180 st?p za minútu alebo viac.

D??ka vytla?ovaného produktu závisí od hliníkovej ty?e a odtokového otvoru formy. Nepretr?ité vytlá?anie m??e produkova? produkt dlhy a? 200 st?p. Najnov?ie vytlá?anie formovania, ke? extrudovany produkt opustí extrudér, sa umiestni na sane (ekvivalentné s dopravnym pásom);

Pod?a r?znych zliatin je vytlá?anie z re?imu chladenia produktu: rozdelené na prirodzené chladenie, chladenie vzduchom alebo vodou, ale kalenie. Toto je k?ú?ovy krok na zabezpe?enie metalografického vykonu produktu po starnutí. Extrudovany produkt sa potom prevedie do studená poste?.

Narovna?

Po ochladení (ochladení) sa extrudovany produkt narovná a narovná pomocou na?ahova?a alebo rovna?ky (roz?ahovanie sa po extrúzii tie? klasifikuje ako práca za studena). Nakoniec sa produkt dopraví dopravnym zariadením do pílky.

Pílenie

Typickym pílením hotového vyrobku je pílenie produktu na konkrétnu komer?nú d??ku. Kotú?ové píly sú dnes najbe?nej?ie pou?ívané, ako napríklad pílky s rota?nym ramenom, ktoré vertikálne rezajú dlhé kusy extrudovaného materiálu.

K dispozícii sú tie? píly vyrezané z hornej ?asti profilu (napríklad elektrická pokosová píla). Tie? je u?ito?ny pílkovy st?l, ktory je vybaveny kotú?ovym pílovym kotú?om zdola nahor na rezanie produktu a potom pílovym kotú?om sp?? na spodok. tabu?ky pre ?al?í cyklus.

Typická dokon?ená kotú?ová píla má priemer 16 a? 20 palcov a má viac ako 100 zubov z tvrdokovu. Pre extrudéry s ve?kym priemerom sa pou?ívajú ve?ké pílové listy.

Samomazná píla je vybavená systémom, ktory dodáva mazivo do zubov, aby bola zaistená optimálna ú?innos? pílenia a povrch píly.

Automaticky lis dr?í sekcie na mieste pre rezanie a zvy?ky z rezania sa zhroma??ujú na recykláciu.

Starnutie:

Niektoré extrudované vyrobky vy?adujú starnutie, aby sa dosiahla optimálna pevnos?, preto sa mu hovorí aj starnutie. Prirodzené starnutie sa vykonáva pri izbovej teplote. Umelé starnutie sa vykonáva v starnúcej peci. Z technického h?adiska sa tomu hovorí zrá?kové intenzívne tepelné o?etrenie.

Ke? sa profil extruduje z extrudéra, stane sa z neho polotuhy. Po ochladení alebo ochladení (?i u? vzduchom alebo vodou) sa v?ak ?oskoro stane tuhym.

Tepelne neopracované hliníkové zliatiny (napríklad zliatiny hliníka s prídavkom hor?íka alebo mangánu) sú posilnené prirodzenym starnutím a spracovaním za studena. Tepelne spracovate?ná hliníková zliatina (napríklad hliníková zliatina s me?ou, zinkom, hor?íkom + kremíkom) m??e dosiahnu? lep?iu pevnos? a tvrdos?. ovplyvnením tepelného spracovania zliatinovej metalografickej ?truktúry.

Okrem toho starnutím sa majú ?astice zosilnenej fázy rovnomerne oddeli?, aby sa získala maximálna medza klzu, tvrdos? a elasticita ?peciálnej zliatiny.

Balíky

?i u? starnúca pec alebo starnutie pri izbovej teplote, po úplnom starnutí sa profil prenesie do dielne povrchovej úpravy alebo hlbokého spracovania alebo do balíkov pripravenych na prepravu k zákazníkovi.

?udia sa tie? pytajú

?as zverejnenia: 20. marca 2020