Postopek ekstrudiranja aluminija

Postopek ekstrudiranja aluminijeve zlitine se dejansko za?ne z zasnovo izdelka, saj zasnova izdelka temelji na danih zahtevah glede uporabe, ki dolo?ajo ?tevilne kon?ne parametre izdelka, kot so mehanske lastnosti izdelka, zmogljivost povr?inske obdelave in uporaba okoljskih zahtev , te lastnosti in zahteve dejansko dolo?ajo izbiro ekstrudirane aluminijeve zlitine.

Lastnosti ekstrudiranega aluminija pa so odvisne od oblikovalske oblike izdelka. Oblika izdelka dolo?a obliko ekstruzijske matrice.

Ko re?imo problem zasnove, se s prakti?nim postopkom ekstrudiranja za?ne ekstrudiranje vliti v aluminijasto palico, aluminijasto palico za litje je treba pred ekstrudiranjem segreti, da se zmeh?a, ogrevalni ingonski palice za vlivanje aluminijaste palice se vstavijo v sod za ekstruder in nato z visoko mo? hidravli?ni cilinder potiskanje ekstruzijske palice, ima sprednji konec ekstruzijske palice tla?no blazinico, tako segreto mehko aluminijevo zlitino v la?nem bloku pod mo?nim pritiskom iz kalupa za natan?no oblikovanje ekstrudiranje kalupov.

Temu je namenjen kalup: oblika izdelka, ki je potreben za proizvodnjo.

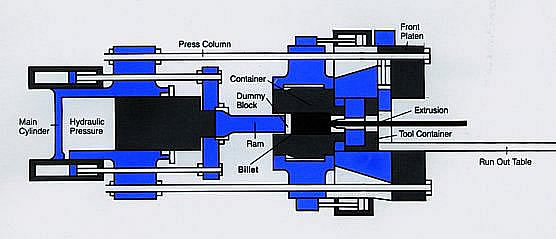

Slika je: tipi?ni horizontalni hidravli?ni ekstruder shematski diagram

Smer iztiskanja je od leve proti desni

To je preprost opis najpogosteje uporabljene neposredne ekstruzije danes. Posredna ekstruzija je podoben postopek, vendar obstaja nekaj zelo pomembnih razlik.

V postopku posrednega ekstrudiranja. Matrica je name??ena na votli palici za ekstrudiranje, tako da je matrica pritisnjena proti nepremi?ni aluminijasti letvi, zaradi ?esar se aluminijeva zlitina iztisne proti votli palici za ekstrudiranje skozi matrico.

Dejansko je postopek iztiskanja podoben stiskanju zobne paste. Ko pritisnemo na zaprti konec zobne paste, se valjasta zobna pasta stisne skozi kro?no odprtino.

?e je odprtina ravna, stisnjena zobna pasta pride ven kot trak.

Seveda lahko na odprtinah enake oblike iztisnemo tudi zapletene oblike, na primer izdelovalci tort s posebno oblikovanimi cevmi stisnejo sladoled za izdelavo vseh vrst okraskov.

?eprav z zobno pasto ali sladoledom ne morete narediti veliko uporabnih izdelkov, pa s prsti ne morete stisniti aluminija v cevi.

Lahko pa z mo?no hidravli?no stiskalnico iztisnete aluminij iz dolo?ene oblike kalupa, da dobite ?iroko paleto uporabnih izdelkov skoraj vseh oblik.

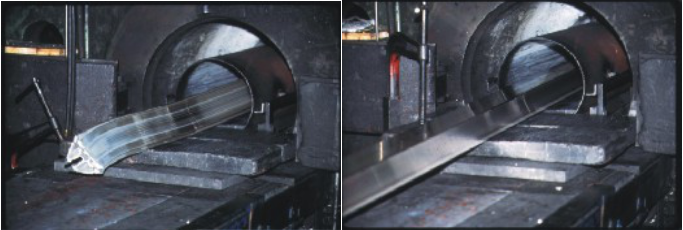

Spodnja slika (levo) prikazuje prvi del ekstruderja na za?etku ekstrudiranja. (prav)

Bar

Aluminijasta palica je slepa stran postopka iztiskanja. Alu palica, ki se uporablja za iztiskanje, je lahko trdna ali votla, obi?ajno valjasta, njeno dol?ino pa dolo?a ekstruzijska cev.

Aluminijaste palice so obi?ajno oblikovane z ulivanjem ali kovanjem ali kovanjem v prahu. Obi?ajno so narejene z ?aganjem palic iz aluminijevih zlitin z dobro sestavo zlitin.

Aluminijeve zlitine so obi?ajno sestavljene iz ve? kot enega kovinskega elementa. Ekstrudirane aluminijeve zlitine so sestavljene iz elementov v sledovih (obi?ajno najve? 5%) (kot so baker, magnezij, silicij, mangan ali cink), ki izbolj?ajo lastnosti ?istega aluminija in vplivajo na postopek iztiskanja.

Dol?ina aluminijaste palice se razlikuje od proizvajalca do proizvajalca, kar je dolo?eno s kon?no zahtevano dol?ino, razmerjem iztiskanja, dol?ino izpusta in dovoljenjem za iztiskanje.

Obi?ajne dol?ine se obi?ajno gibljejo od 660 mm do 1830 mm. Zunanji premer se giblje od 76 mm do 838 mm, od 155 mm do 228 mm.

Postopek neposredne ekstruzije

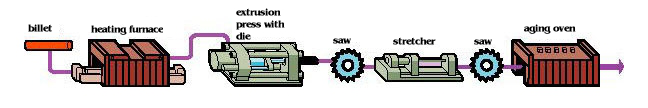

[gredica] [grelna pe?] [ekstruzijska stiskalnica z matrico] ?aga [strecher] [staranje overn]

Diagram prikazuje osnovne korake ekstrudiranja aluminijaste palice

?

Ko se dolo?i kon?na oblika izdelka, se izbere ustrezna aluminijeva zlitina, izdelava ekstruzijske matrice se zaklju?i in priprava na dejanski postopek ekstrudiranja se zaklju?i.

Nato predhodno segrejte aluminijasto palico in orodje za iztiskanje. Med postopkom iztiskanja je aluminijasta palica trdna, vendar se je v pe?i zmeh?ala.

Tali??e aluminijeve zlitine je pribli?no 660 ℃. Tipi?na temperatura segrevanja v postopku ekstrudiranja je obi?ajno ve?ja od 375 ℃ in je lahko tudi do 500 ℃, odvisno od stanja iztiskanja kovine.

Dejanski postopek iztiskanja se za?ne, ko ekstruzijska palica za?ne pritiskati na aluminijasto palico v kalupu.

Razli?ne hidravli?ne stiskalnice so zasnovane tako, da stisnejo od 100 do 15000 ton. Ta pritisk iztiskanja dolo?a velikost iztiskanja, ki ga proizvaja ekstruzijski stroj.

Iztisnjene specifikacije izdelka so ozna?ene z najve?jo velikostjo pre?nega prereza izdelka, v?asih tudi z obodnim premerom izdelka.

Ko se iztiskanje ?ele za?ne, je aluminijasta palica izpostavljena reakcijski sili kalupa in postane kraj?a in debelej?a, dokler ?iritev aluminijaste palice ni omejena s steno cevi ingota;

Potem, ko se tlak ?e naprej pove?uje, mehka (?e vedno trdna) kovina nima mesta za pretok in se za?ne iztisniti iz odprtine za oblikovanje kalupa na drugi konec kalupa, tvori profil.

Pribli?no 10% aluminijaste palice (vklju?no s ko?o aluminijaste palice) ostane v sodu ingota, ekstrudirani izdelek se izre?e iz kalupa, preostala kovina v sodu ingota pa o?isti in reciklira. nadaljnji postopek je, da se vro?i ekstrudirni proizvod kalje, obdeluje in stara.

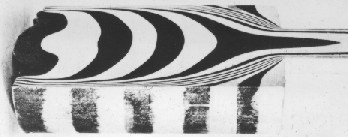

Ko se ogrevani aluminij iztisne iz kalupa skozi valj zlitin, kovina v sredi??u aluminijaste palice te?e hitreje kot rob. Kot ka?e ?rna ?rta na sliki, kovina okoli robov ostane za recikliranje, ostanek.

?

Hitrost iztiskanja je odvisna od iztisnjene zlitine in oblike izhodne luknje matrice. Uporaba trde zlitine za stiskanje materialov z zapleteno obliko je lahko po?asna le 1-2 metra na minuto. Z mehkimi zlitinami lahko preproste oblike stisnete na 180 ?evljev na minuto ali ve?.

Dol?ina izdelka za iztiskanje je odvisna od aluminijaste palice in izstopne luknje kalupa. Z neprekinjenim iztiskanjem lahko dobite izdelek, dolg do 200 ?evljev. Najnovej?e iztiskanje kalupov, ko iztisnjeni izdelek zapusti ekstruder, je postavljeno na drsnik (kar ustreza transportnemu traku);

V skladu z razli?no zlitino je iztiskanje iz na?ina hlajenja izdelka razdeljeno na naravno hlajenje, zra?no ali vodno hlajenje, vendar kaljenje. To je klju?ni korak za zagotovitev metalografske u?inkovitosti izdelka po staranju. Iztisnjeni izdelek se nato prenese v hladna postelja.

Poravnajte

Po kaljenju (hlajenju) se ekstrudirani izdelek poravna in poravna z nosili ali ravnalnikom (raztezanje je po ekstrudiranju ozna?eno tudi kot hladno delo). Nazadnje izdelek s transportno napravo prenese v ?agarski stroj.

?aganje

Tipi?no ?aganje kon?nega izdelka je ?aganje izdelka na to?no dolo?eno komercialno dol?ino. Dandanes se najpogosteje uporabljajo kro?ne ?age, kot so rotacijske ?age, ki navpi?no re?ejo dolge ko??ke iztisnjenega materiala.

Obstajajo tudi ?age, razrezane z vrha profila (na primer elektri?na ?aga). Koristna tudi miza ?age, miza ?age je z rezilom kolutne ?age od spodaj navzgor za rezanje izdelka, nato pa ?agin list nazaj na dno tabele za naslednji cikel.

Tipi?na kon?na kro?na ?aga je premera 16–20 palcev in ima ve? kot 100 karbidnih zob. Veliki listi ?age se uporabljajo za ekstruderje velikega premera.

Samomazalna ?aga je opremljena s sistemom, ki dovaja mazivo na ?aganje, da zagotovi optimalno u?inkovitost ?aganja in povr?ino ?age.

Avtomatska stiskalnica dr?i odseke na mestu za ?aganje in ostanke ?aganja zbiramo za recikliranje.

Staranje:

Nekateri ekstrudirani izdelki zahtevajo staranje, da dose?ejo optimalno trdnost, zato se imenuje tudi staranje. Naravna staranja se izvajajo pri sobni temperaturi. Umetno staranje se izvaja v pe?i za staranje. Tehni?no se temu re?e padavinsko intenzivna fazna toplotna obdelava.

Ko je profil iztisnjen iz ekstruderja, profil postane poltrden, vendar kmalu postane trden, ko ga ohladimo ali ga?imo (zra?no ali vodno).

Ne toplotno obdelane aluminijeve zlitine (kot so aluminijeve zlitine z dodanim magnezijem ali manganom) se okrepijo z naravnim staranjem in hladnim obdelovanjem. Toplotno obdelana aluminijeva zlitina (kot je aluminijeva zlitina z bakrom, cinkom, magnezijem in silicijem) lahko dose?e bolj?o trdnost in trdoto s vplivom na toplotno obdelavo zlitine metalografske strukture.

Poleg tega je zaradi staranja delcev oja?ane faze enakomerno lo?en, da se dose?e najve?ja meja te?enja, trdota in elasti?nost posebne zlitine.

Bale

Ne glede na to, ali staranje pe?i ali staranje pri sobni temperaturi, se profil po popolnem staranju prenese v delavnico povr?inske obdelave ali globoke obdelave ali v bale, pripravljene za prevoz do kupca.

Ljudje tudi spra?ujejo

?as objave: marec 20-2020