Процес екструзи?е алумини?ума

Процес екструзи?е легуре алумини?ума заправо започи?е диза?ном производа, ?ер се диза?н производа заснива на датим захтевима употребе, ко?и одре?у?у многе коначне параметре производа. Као што су перформансе механичке обраде производа, перформансе површинске обраде и употреба еколошких захтева , ова сво?ства и захтеви заправо одре?у?у избор екструдиране легуре алумини?ума.

Ме?утим, сво?ства екструдираног алумини?ума одре?ена су диза?нерским обликом производа. Облик производа одре?у?е облик калупа за екструзи?у.

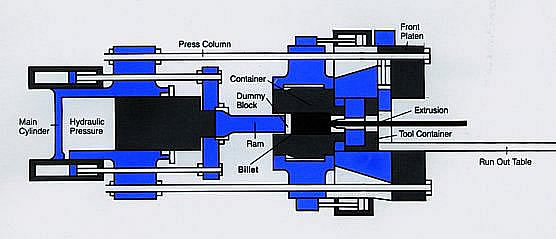

?едном када се реши проблем диза?на, практични поступак екструзи?е започи?е екструзи?у ливену у алумини?умско? шипци, алумини?умска шипка за ливе?е мора се загревати пре екструзи?е да би се омекшала, шарени шарг за загрева?е добрих алумини?умских ливених шипки став?а се у цев екструдера изнутра, а затим снажни хидраулични цилиндар ко?и гура екструзиону шипку, пред?и кра? екструзионе шипке има ?астучи? под притиском, тако загре?ану меку алумини?умску легуру у лажном блоку под ?аким притиском из калупа за прецизно калупова?е екструзионим калупима.

Овоме служи калуп: облик производа потребног за производ?у.

Слика ?е: типични хоризонтални хидраулични екструдер шематски ди?аграм

Правац екструзи?е ?е лево надесно

Ово ?е ?едноставан опис данас на?чеш?е кориш?ене директне екструзи?е. Индиректна екструзи?а ?е сличан процес, али посто?е неке врло важне разлике.

У процесу индиректне екструзи?е. Матрица се инсталира на шуп?у шипку за екструзи?у, тако да ?е матрица притиснута према непокретно? засеци алумини?умске шипке, приси?ава?у?и легуру алумини?ума да екструдира према шуп?о? шипки за екструзи?у кроз матрицу.

У ствари, поступак истискива?а сличан ?е истискива?у пасте за зубе. Када се притисак притисне на затворени кра? зубне пасте, цилиндрична паста се истиску?е кроз кружни отвор.

Ако ?е отвор раван, исце?ена паста за зубе излази као трака.

Сложени облици се тако?е могу истиснути на отворима истог облика. На пример, произво?ачи колача користе цевчице посебно обликованог облика за це?е?е сладоледа како би направили све врсте украса.

Иако не можете направити много корисних производа помо?у пасте за зубе или сладоледа, прстима не можете истиснути алумини?ум у цеви.

Али можете користити мо?ну хидрауличну пресу за истискива?е алумини?ума из датог облика калупа за производ?у широког спектра корисних производа готово било ког облика.

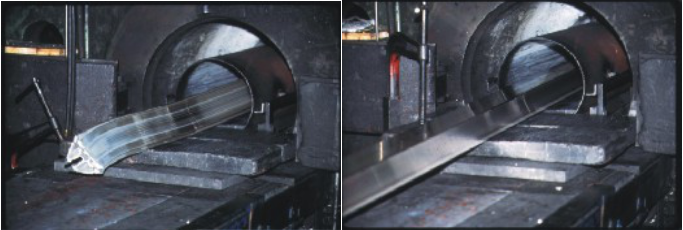

На до?о? слици (лево) приказан ?е први део екструдера на почетку екструзи?е. (?ел тако)

Кафи?, бар

Алумини?умска шипка ?е празан поступак екструзи?е. Алумини?умска шипка ко?а се користи за истискива?е може бити чврста или шуп?а, обично цилиндрична, а дужина се одре?у?е помо?у цеви за истискива?е.

Алумини?умске шипке се обично формира?у ливе?ем или кова?ем или кова?ем у праху. Обично се изра?у?у пи?е?ем шипки од легура алумини?ума са добрим саставом легура.

Легуре алумини?ума обично се састо?е од више металних елемената. Екструдиране легуре алумини?ума састо?е се од елемената у траговима (обично не више од 5%) (попут бакра, магнези?ума, силици?ума, мангана или цинка) ко?и побо?шава?у сво?ства чистог алумини?ума и утичу на процес екструзи?е.

Дужина алумини?умске шипке варира од произво?ача до произво?ача, што ?е одре?ено коначном потребном дужином, односом истискива?а, дужином испушта?а и дозволом за истискива?е.

Стандардне дужине се обично кре?у од 26 инча (660 мм) до 72 инча (1830 мм). Спо?ни пречници се кре?у од 76 инча до 838 мм, од 155 инча до 228 мм.

Процес директне екструзи?е

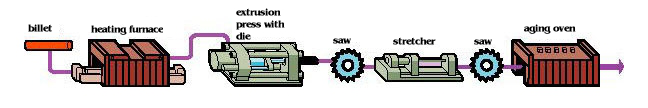

[гредица] [гре?на пе?] [преса за екструзи?у са матрицом] тестера [стрецхер] [старе?е]

Ди?аграм илустру?е основне кораке истискива?а алумини?умске шипке

?

Када се утврди коначни облик производа, бира се одговара?у?а легура алумини?ума, завршава се производ?а екструдира?у?ег калупа и завршава припрема за стварни поступак екструзи?е.

Затим загре?те алумини?умску шипку и алат за екструзи?у. Током процеса истискива?а, алумини?умска шипка ?е чврста, али ?е у пе?и омекшала.

Тачка топ?е?а легуре алумини?ума ?е око 660 ° Ц. Типична температура гре?а?а у процесу екструзи?е ?е углавном виша од 375 ° Ц и може бити и до 500 ° Ц, у зависности од услова екструзи?е метала.

Стварни поступак екструзи?е започи?е када екструзиона шипка почне да врши притисак на алумини?умску шипку у калупу.

Различите хидрауличне пресе су створене за истискива?е од 100 до 15.000 тона. Ова? притисак екструзи?е одре?у?е величину екструзи?е ко?у машина за екструдира?е производи.

Екструдиране спецификаци?е производа означене су максималном величином попречног пресека производа, понекад и ободним пречником производа.

Када ?е екструзи?а тек започела, алумини?умска шипка се подвргава реакционо? сили калупа и поста?е кра?а и деб?ина, све док шире?е алумини?умске шипке ни?е ограничено зидом цеви калупа;

Тада, како притисак настав?а да расте, мекани (?ош увек чврсти) метал нема где да тече и почи?е да се истиску?е из рупе за обликова?е калупа на други кра? калупа, формира?у?и профил.

Отприлике 10% алумини?умске шипке (ук?учу?у?и и облогу од алумини?умске шипке) оста?е у цеви за инготе, производ за истискива?е се исече из калупа, а преостали метал у цеви за инготе очисти и рециклира. Након што производ напусти калуп, следе?и поступак ?е да се вру?и екструдирани производ ка?е, обра?у?е и стари.

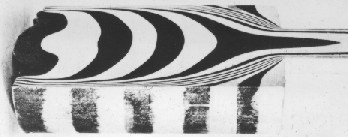

Када се загре?ани алумини?ум истисне из калупа кроз цилиндар калупа, метал у центру алумини?умске шипке тече брже од ивице. Као што показу?е црна трака на илустраци?и, метал око ивица оста?е да се рециклира као остатак.

?

Брзина истискива?а зависи од легуре ко?а се истиску?е и облика излазне рупе калупа. Кориш?е?е тврде легуре за истискива?е сложених облика матери?ала може бити споро до 1-2 метра у минути. Код меких легура ?едноставни облици могу се стиснути на 180 стопа у минути или више.

Дужина производа за екструдира?е зависи од алумини?умске шипке и излазне рупе калупа. Непрекидним истискива?ем може се добити производ дугачак до 200 стопа. На?нови?а екструзи?а калупа, када екструдирани производ напусти екструдер, постав?а се на клизач (еквивалентно транспортно? траци);

Према различитим легурама, истискива?е из режима хла?е?а производа: поде?ено на природно хла?е?е, ваздушно или водено хла?е?е, али ка?е?е. Ово ?е к?учни корак за осигура?е металографских перформанси производа након старе?а. Екструдирани производ се затим преноси у хладан кревет.

Исправите се

Након гаше?а (хла?е?а), екструдирани производ се исправ?а и исправ?а помо?у носила или исправ?ача (истеза?е ?е тако?е класификовано као хладно обра?ива?е након екструзи?е). Коначно, производ се преноси у машину за пи?е?е помо?у транспортне направе.

Тестериса?е

Типично пи?е?е готових производа ?е пи?е?е производа одре?ене комерци?алне дужине. Кружне тестере су данас на?чеш?е кориш?ене, попут ротационих тестера ко?е вертикално режу дуге комаде истиснутог матери?ала.

Ту су и тестере одсечене са врха профила (као што ?е електрична тестера). Тако?е корисни сто за тестере, сто за тестере ?е са листом диска одоздо према горе за реза?е производа, а затим лист тестере назад на дно табеле за следе?и циклус.

Типична готова кружна тестера има пречник 16-20 инча и има више од 100 карбидних зуба. Листови велике тестере се користе за екструдере великог пречника.

Самоподмазу?у?а машина за пи?е?е опрем?ена ?е системом ко?и доводи мазиво до тестере како би се обезбедила оптимална ефикасност пи?е?а и површина тестере.

Аутоматска преса држи делове на месту за пи?е?е и остаци од пи?е?а се сакуп?а?у за рециклажу.

Старе?е:

Неки екструдирани производи захтева?у старе?е да би постигли оптималну чврсто?у, па се то назива и старе?ем. Природно старе?е се изводи на собно? температури. Вештачко старе?е се изводи у пе?и за старе?е. Технички се то назива топлотном обрадом са интензивним падавинама.

Када се профил истисне из екструдера, профил поста?е получврст, али убрзо поста?е чврст када се охлади или угаси (било да се хлади ваздухом или водом).

Не топлотно обра?ене легуре алумини?ума (као што су легуре алумини?ума са додатком магнези?ума или мангана) о?ачане су природним старе?ем и хладним радом. Термички обра?ена алумини?умска легура (попут легуре алумини?ума са бакром, цинком, магнези?умом и силици?умом) може добити бо?у чврсто?у и тврдо?у утичу?и на топлотну обраду легуре металографске структуре.

Поред тога, старе?ем се честице о?ачане фазе равномерно раздва?а?у да би се постигла максимална граница тече?а, тврдо?а и еластичност посебне легуре.

Балес

Без обзира да ли пе? за старе?е или старе?е на собно? температури, након пуног старе?а, профил се преноси у радионицу за површинску обраду или дубоку обраду или у бале спремне за транспорт до купца.

?уди тако?е пита?у

Време об?ав?ива?а: март-20-2020