Процес екструз?? алюм?н?ю

Процес екструз?? алюм?н??вого сплаву фактично почина?ться з дизайну виробу, оск?льки дизайн продукту базу?ться на заданих вимогах до використання, як? визначають багато к?нцевих параметр?в продукту. Так?, як продуктивн?сть механ?чно? обробки виробу, продуктивн?сть обробки поверхн? та використання еколог?чних вимог , ц? властивост? та вимоги фактично визначають виб?р екструдованого алюм?н??вого сплаву.

Однак властивост? екструдованого алюм?н?ю визначаються конструктивною формою виробу. Форма виробу визнача? форму екструз?йно? плашки.

П?сля вир?шення дизайнерсько? проблеми практичний процес екструз?? почина? екструз?ю, в?длиту в алюм?н??вому стрижн?, алюм?н??вий ливарний стрижень повинен бути нагр?тий перед екструз??ю, щоб пом’якшити його, нагр?вальний штамповий злиток алюм?н??вих ливарних стрижн?в пом?ща?ться в бочку екструдера всередину, а пот?м силовий г?дравл?чний цил?ндр, що штовха? екструз?йний стрижень, передн?й к?нець екструз?йного стрижня ма? нап?рну накладку, такий нагр?тий м'який алюм?н??вий сплав у манекен? п?д сильним тиском в?д прес-форми з точним формуванням екструз?йного формування.

Для цього призначена прес-форма: форма виробу, необх?дна для виробництва.

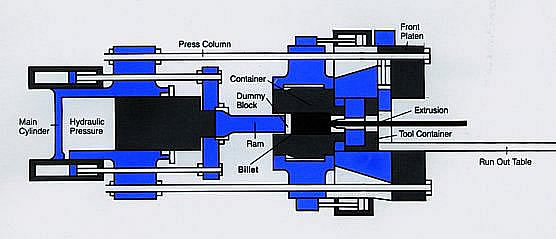

На малюнку видно: типова горизонтальна г?дравл?чна схема екструдера

Напрямок екструз?? зл?ва направо

Це простий опис найпоширен?шо? прямо? екструз?? на сьогодн?шн?й день. Непряма екструз?я - це под?бний процес, але ? к?лька дуже важливих в?дм?нностей.

У процес? непрямо? екструз?? матриця встановлю?ться на порожнистому екструз?йному брус?, так що матриця притиска?ться до нерухомо? заготовки алюм?н??вого прутка, змушуючи алюм?н??вий сплав видавлюватися до порожнисто? екструз?йно? планки через матрицю.

Насправд? процес видавлювання схожий на видавлювання зубно? пасти. Коли тиск застосову?ться до закритого к?нця зубно? пасти, цил?ндрична зубна паста видавлю?ться через круглий отв?р.

Якщо отв?р плоский, вичавлена ??зубна паста виходить у вигляд? стр?чки.

Звичайно, складн? ф?гури також можна видавити на отворах однаково? форми. Наприклад, виробники торт?в використовують трубочки спец?ально? форми для вичавлювання морозива, щоб зробити ус?ляк? волани.

Хоча ви не можете зробити багато корисних продукт?в за допомогою зубно? пасти або морозива, ви не можете пальцями вичавлювати алюм?н?й у тюбики.

Але ви можете використовувати потужний г?дравл?чний прес для видавлювання алюм?н?ю ?з задано? форми форми для отримання широкого спектру корисних продукт?в практично будь-яко? форми.

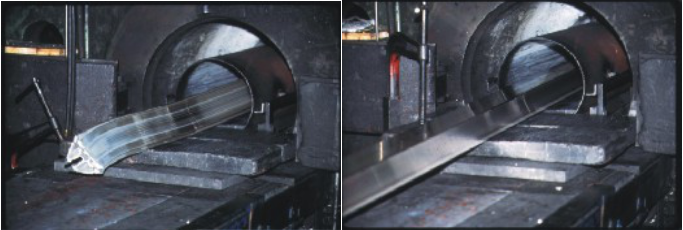

На малюнку внизу (л?воруч) показаний перший розд?л екструдера на початку екструз??. (праворуч)

Бар

Алюм?н??вий брусок - це заготовка процесу екструз??. Алюм?н??вий брусок, який використову?ться для екструз??, може бути твердим або порожнистим, зазвичай цил?ндричним, а його довжина визнача?ться екструз?йною трубкою.

Алюм?н??в? стержн? зазвичай формують литтям, ковкою або порошковою ковкою. Зазвичай його виготовляють пилянням прутк?в ?з алюм?н??вого сплаву з хорошим складом сплаву.

Алюм?н??в? сплави зазвичай складаються з б?льш н?ж одного металевого елемента. Екструдован? алюм?н??в? сплави складаються з м?кроелемент?в (зазвичай не б?льше 5%) елемент?в (таких як м?дь, магн?й, кремн?й, марганець або цинк), як? покращують властивост? чистого алюм?н?ю ? впливають на процес екструз??.

Довжина алюм?н??вого стрижня вар?ю?ться в залежност? в?д виробника, що визнача?ться к?нцевою необх?дною довжиною, коеф?ц??нтом екструз??, довжиною нагн?тання та припуском екструз??.

Стандартн? довжини зазвичай вар?юються в?д 26 дюйм?в (660 мм) до 72 дюйм?в (1830 мм). Зовн?шн? д?аметри вар?юються в?д 76 дюйм?в до 338 дюйм?в (838 мм), 155 дюйм?в до 22 дюйм?в.

Процес прямо? екструз??

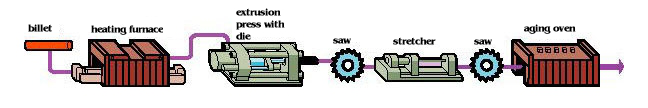

[заготовка] [нагр?вальне покриття] [екструз?йний прес ?з штампом] пила [стр?чер] [стар?ння]

Схема ?люстру? основн? етапи екструз?? алюм?н??вого прутка

?

Коли визнача?ться форма к?нцевого продукту, вибира?ться в?дпов?дний алюм?н??вий сплав, завершу?ться виготовлення штампу для екструз?? та п?дготовка до власне процесу екструз??.

Пот?м попередньо нагр?йте алюм?н??вий брусок та ?нструмент для екструз??. В процес? екструз?? алюм?н??вий пруток ? твердим, але в печ? розм'якшився.

Температура плавлення алюм?н??вого сплаву становить близько 660 ℃. Типова температура нагр?вання в процес? екструз??, як правило, перевищу? 375 ℃ ? може досягати 500 ℃, залежно в?д стану екструз?? металу.

Фактичний процес екструз?? почина?ться тод?, коли екструз?йний стрижень почина? чинити тиск на алюм?н??вий стрижень у злитку.

Р?зн? г?дравл?чн? преси призначен? для в?джиму в?д 100 до 15000 тонн. Цей тиск екструз?? визнача? розм?р екструз??, що виробля?ться екструз?йною машиною.

Екструдован? техн?чн? характеристики продукту позначаються максимальним розм?ром перер?зу виробу, ?нод? також окружним д?аметром виробу.

Коли екструз?я т?льки розпочалася, алюм?н??вий пруток п?дда?ться сил? реакц?? форми ? ста? коротшим ? товст?шим, доки розширення алюм?н??вого прутка не обмежу?ться ст?нкою стовбура злитка;

Пот?м, коли тиск продовжу? зростати, м’який (все ще твердий) метал не ма? м?сця для теч?? ? почина? видавлюватися з отвору для формування форми на ?нший к?нець форми, формуючи проф?ль.

Близько 10% алюм?н??вого стрижня (включаючи обшивку алюм?н??вого стрижня) залиша?ться в бочц? злитка, продукт екструз?? вир?за?ться ?з форми, а залишок металу в бочц? злитка очища?ться та переробля?ться. П?сля того, як продукт залиша? форму, подальший процес поляга? в тому, що продукт гарячо? екструз?? гарту?ться, обробля?ться та витриму?ться.

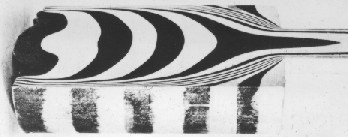

Коли нагр?тий алюм?н?й видавлю?ться з форми через цил?ндр злитка, метал в центр? алюм?н??во? планки тече швидше, н?ж край. Як показу? чорна смуга на ?люстрац??, метал навколо кра?в залиша?ться для переробки, як залишок.

?

Швидк?сть екструз?? залежить в?д сплаву, що видавлю?ться, ? форми отвору для виходу плашки. Використання твердого сплаву для вичавлювання матер?ал?в ?з складною формою може бути таким пов?льним, як 1-2 фути на хвилину. За допомогою м’яких сплав?в прост? форми можна стискати до 180 фут?в на хвилину або б?льше.

Довжина екструз?йного продукту залежить в?д алюм?н??вого бруска та вих?дного отвору форми. Безперервна екструз?я може дати продукт довжиною до 200 фут?в. Остання екструз?я лиття, коли екструдований продукт залиша? екструдер, розм?щу?ться на предметному скл? (екв?валентно конве?рн?й стр?чц?);

Зг?дно з р?зним сплавом, екструз?я з режиму охолодження продукту: под?ля?ться на природне охолодження, пов?тряне або водяне охолодження, але загартування. Це ключовий крок для забезпечення металограф?чних характеристик продукту п?сля витримки. холодне л?жко.

Випрямити

П?сля гартування (охолодження) екструдований продукт випрямля?ться ? випрямля?ться п?драмником або випрямлячем (розтягування також класиф?ку?ться як холодна обробка п?сля екструз??) .Нарешт? продукт транспорту?ться до пиляльно? машини за допомогою транспортувального пристрою.

Пиляння

Типовим розпилюванням готового продукту ? розпилювання продукту на певну комерц?йну довжину. На сьогодн?шн?й день найб?льш широко використовуються дисков? пилки, як поворотн? ручн? пилки, як? р?жуть вертикально довг? шматки екструдованого матер?алу.

? також пилки, вир?зан? зверху проф?лю (наприклад, електрична торцювальна пила). Також корисний пильний ст?л, пильний ст?л ма? дисковий пильний диск знизу вгору, щоб вир?зати вир?б, а пот?м пильний диск поверта?ться до низу таблиц? для наступного циклу.

Типова готова циркулярна пила ма? д?аметр 16-20 дюйм?в ? ма? б?льше 100 твердосплавних зуб?в. Велик? пильн? диски використовуються для екструдер?в великого д?аметру.

Самозмащувальний пиляльний верстат обладнаний системою, яка пода? мастило до пилкопод?бного зуба, щоб забезпечити оптимальну ефективн?сть розпилювання та поверхню пилки.

Автоматичний прес утриму? секц?? на м?сц? для пиляння, а см?ття пиляння збира?ться для переробки.

Стар?ння:

Деяк? екструдован? вироби потребують стар?ння для досягнення оптимально? м?цност?, тому його також називають стар?нням. Природне стар?ння виконують при к?мнатн?й температур?. Штучне стар?ння зд?йснюють у печ? для стар?ння. Техн?чно це називають терм?чною обробкою з ?нтенсивною фазою опад?в.

Коли проф?ль видавлю?ться з екструдера, проф?ль ста? нап?втвердим, але незабаром в?н ста? твердим, коли охолоджу?ться або гарту?ться (з пов?тряним чи водяним охолодженням).

Необроблен? алюм?н??в? сплави (так? як алюм?н??в? сплави з додаванням магн?ю або марганцю) зм?цнюються природним стар?нням ? холодною обробкою. Термообробний алюм?н??вий сплав (наприклад, алюм?н??вий сплав з м?ддю, цинком, магн??м + кремн??м) може отримати кращу м?цн?сть ? тверд?сть впливаючи на терм?чну обробку металограф?чно? структури сплаву.

Кр?м того, стар?ння поляга? у р?вном?рному розд?ленн? частинок зм?цнено? фази для отримання максимально? меж? текучост?, твердост? та еластичност? спец?ального сплаву.

Тюки

Незалежно в?д стар?ння печ? або стар?ння при к?мнатн?й температур?, п?сля повного стар?ння проф?ль переда?ться в майстерню поверхнево? обробки або глибоко? обробки або тюки, готов? до транспортування до замовника.

Люди також запитують

Час публ?кац??: березень-20-2020